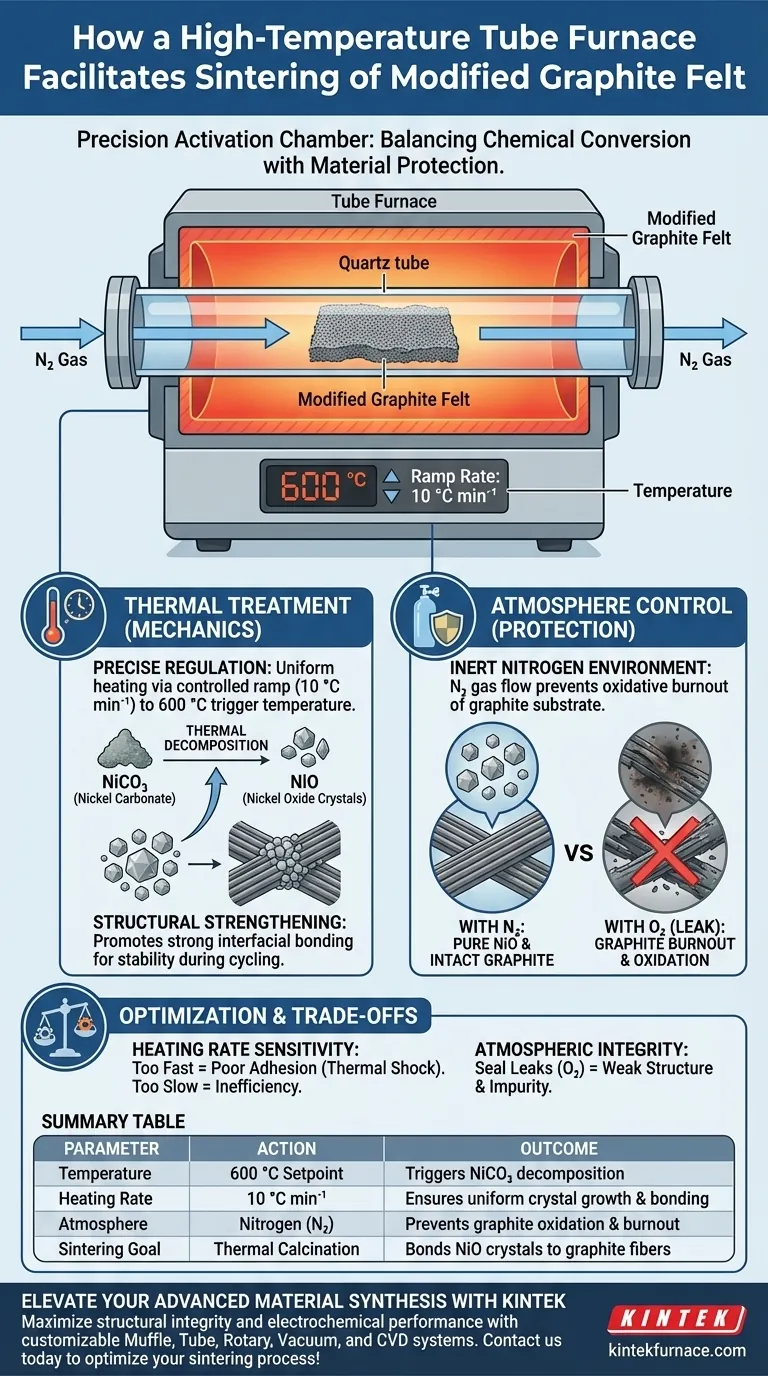

Un horno tubular de alta temperatura facilita el proceso de sinterización de fieltro de grafito modificado al proporcionar un entorno térmico y atmosférico estrictamente controlado. Específicamente, calienta el material a 600 °C a una velocidad controlada (por ejemplo, 10 °C min⁻¹) bajo protección de nitrógeno para descomponer térmicamente el carbonato de níquel en cristales estables de óxido de níquel sin dañar el sustrato de grafito.

Conclusión Clave El horno tubular sirve como una cámara de activación de precisión que equilibra la conversión química con la protección del material. Facilita la transformación de precursores en cristales activos al tiempo que fortalece el enlace físico entre estos cristales y las fibras de grafito, lo cual es esencial para la estabilidad estructural durante el ciclo de la batería.

La Mecánica del Tratamiento Térmico

Regulación Precisa de la Temperatura

La función principal del horno es ejecutar un perfil térmico específico. Al aumentar la temperatura a una velocidad controlada, como 10 °C min⁻¹, el horno garantiza un calentamiento uniforme en todo el fieltro de grafito.

Alcanzar la temperatura objetivo de 600 °C es fundamental. Esta energía térmica específica es necesaria para desencadenar eficazmente la descomposición del material precursor (carbonato de níquel).

Transformación Química

Dentro de la zona calentada, el horno impulsa una reacción química conocida como descomposición térmica.

El calor convierte el carbonato de níquel aplicado al fieltro en cristales de óxido de níquel. Esta conversión es el paso central de "sinterización" o calcinación que activa el material para su uso electroquímico previsto.

Fortalecimiento Estructural

Más allá de la simple conversión química, el tratamiento térmico cambia la mecánica física del material.

La alta temperatura promueve un fuerte enlace interfacial entre los cristales de óxido de níquel recién formados y la superficie de la fibra de grafito. Esta adhesión es vital; sin ella, el material activo se desprendería durante el riguroso proceso de ciclado de la batería de flujo.

El Papel del Control de la Atmósfera

Prevención de la Degradación del Material

El fieltro de grafito es muy susceptible a la oxidación a temperaturas elevadas. Si se procesa en aire normal a 600 °C, las fibras de grafito sufrirían quemado oxidativo, destruyendo la estructura del electrodo.

El horno tubular mitiga esto manteniendo una atmósfera inerte y sellada.

Entorno de Nitrógeno Inerte

Para garantizar el éxito del proceso, el horno llena el tubo con gas nitrógeno.

Esto crea un entorno libre de oxígeno que cumple dos propósitos: protege el grafito de la combustión y asegura que el carbonato de níquel se descomponga con precisión en el óxido objetivo sin reacciones secundarias no deseadas.

Comprender las Compensaciones

Sensibilidad a las Velocidades de Calentamiento

Si bien el calentamiento rápido puede parecer eficiente, desviarse de la velocidad óptima (por ejemplo, 10 °C min⁻¹) puede ser perjudicial.

Velocidades de rampa excesivas pueden provocar choque térmico o formación de cristales desigual, lo que resulta en una mala adhesión entre el óxido y el grafito. Por el contrario, calentar demasiado lentamente desperdicia energía y prolonga innecesariamente el tiempo del proceso.

Integridad Atmosférica

La efectividad del proceso de sinterización depende completamente del sellado del horno tubular.

Incluso pequeñas fugas en el suministro de nitrógeno pueden introducir oxígeno. Esto compromete la pureza del óxido de níquel y debilita la integridad estructural del fieltro de grafito, lo que lleva a una falla prematura en la aplicación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la sinterización del fieltro de grafito modificado, alinee la configuración de su horno con sus métricas de rendimiento específicas:

- Si su enfoque principal es la Estabilidad Estructural: Priorice el control preciso de la velocidad de rampa (10 °C min⁻¹) para garantizar que el óxido de níquel se adhiera firmemente a las fibras de grafito para una mayor durabilidad durante el ciclado.

- Si su enfoque principal es la Pureza Química: Concéntrese en la integridad del sistema de atmósfera de nitrógeno para prevenir reacciones secundarias y el quemado oxidativo del sustrato de grafito.

El éxito depende de equilibrar la energía térmica para la conversión con el control atmosférico para la protección.

Tabla Resumen:

| Parámetro del Proceso | Acción | Resultado |

|---|---|---|

| Temperatura | Punto de ajuste de 600 °C | Desencadena la descomposición del carbonato de níquel |

| Velocidad de Calentamiento | 10 °C min⁻¹ | Garantiza el crecimiento uniforme de cristales y la unión |

| Atmósfera | Nitrógeno (N2) | Previene la oxidación y el quemado del grafito |

| Objetivo de Sinterización | Calcinación Térmica | Une los cristales de NiO a las fibras de grafito |

Mejore su Síntesis de Materiales Avanzados con KINTEK

Maximice la integridad estructural y el rendimiento electroquímico de su fieltro de grafito modificado con las soluciones térmicas de precisión de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD diseñados para cumplir con las rigurosas demandas de la investigación de baterías y la sinterización industrial.

Ya sea que necesite velocidades de rampa ultraestables o una integridad atmosférica superior, nuestros hornos de alta temperatura brindan la confiabilidad que su laboratorio necesita. ¡Contáctenos hoy para optimizar su proceso de sinterización!

Guía Visual

Referencias

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuyen los hornos tubulares de tres zonas a la eficiencia energética y de recursos? Impulse el rendimiento del laboratorio con calefacción de precisión

- ¿Cuáles son algunas de las principales aplicaciones del horno tubular de 70 mm? Soluciones versátiles para la investigación de precisión

- ¿Qué papel juega un horno de tubo de caída calentado eléctricamente (DTF) en los experimentos con polvo de hierro? ¡Impulsa tu investigación ahora!

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares divididos? Desbloquee un fácil acceso a las muestras para su laboratorio

- ¿Cuál es la diferencia entre los hornos de tubo y los hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Qué funciones desempeña un horno tubular durante la calcinación a alta temperatura? Ingeniería de cátodos sin cobalto

- ¿Cuál es la función de un horno de tubo frío para la extracción de magnesio? Logre metal de ultra alta pureza con evaporación al vacío

- ¿Cuáles son las diferencias entre los hornos tubulares de tubo sólido y de tipo dividido? Elija el horno adecuado para su laboratorio