En resumen, los hornos tubulares divididos se utilizan comúnmente para pruebas de materiales, deposición química de vapor (CVD), sinterización de cerámicas, pirólisis y la grafización de materiales a base de carbono. Estas aplicaciones aprovechan el control preciso de la temperatura del horno y, lo más importante, su capacidad única para abrirse a lo largo de una bisagra, lo que simplifica enormemente la carga y descarga de muestras.

El valor central de un horno tubular dividido no es solo su capacidad para calentar materiales, sino su diseño con bisagras que proporciona acceso directo a la zona de calentamiento. Esta característica lo convierte en la opción superior para procesos que involucran muestras delicadas, configuraciones experimentales complejas o cambios frecuentes de muestras.

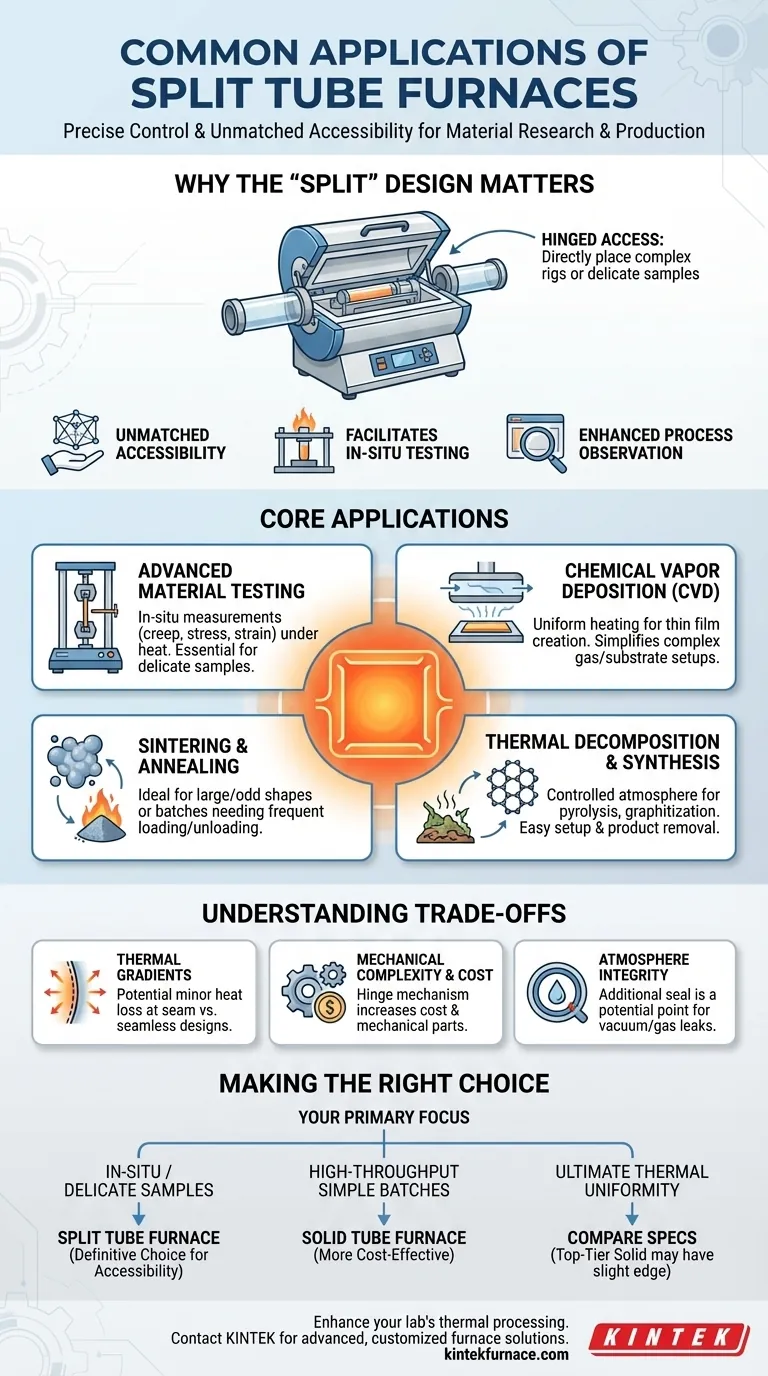

Por qué el diseño "dividido" es una ventaja crítica

Un horno tubular estándar requiere que deslice su muestra y tubo de proceso hacia el núcleo calentado desde un extremo. Un horno tubular dividido, por el contrario, está construido en dos mitades que se abren con una bisagra, lo que le permite colocar el tubo de trabajo directamente en la cámara de calentamiento. Esta simple diferencia mecánica tiene implicaciones profundas.

Accesibilidad de muestras inigualable

El cuerpo con bisagras le permite colocar muestras y tubos de proceso directamente en la cámara del horno sin alterarlos. Esto es esencial cuando se trabaja con estructuras delicadas, montajes experimentales preensamblados o muestras que no se pueden deslizar fácilmente por un tubo largo y estrecho.

Facilitación de pruebas in-situ

La capacidad de abrir el horno y colocarlo alrededor de un aparato existente es su característica más potente. Esto lo convierte en la opción predeterminada para pruebas de materiales in-situ, donde propiedades como la resistencia a la tracción o la deformación se miden mientras la muestra se mantiene a una temperatura alta específica.

Observación y velocidad de proceso mejoradas

Algunos modelos ofrecen puertos de visualización o se pueden abrir rápidamente (una vez enfriados) para inspeccionar una muestra a mitad del proceso. Aunque no es una función principal, esta accesibilidad es imposible con un horno tubular sólido. El diseño también puede permitir ciclos de enfriamiento ligeramente más rápidos, ya que la cámara se puede abrir para ventilar el calor.

Aplicaciones principales en investigación y producción

Las ventajas únicas del diseño de bisagra dividida hacen que estos hornos sean indispensables para procesos térmicos específicos de alto valor tanto en entornos de laboratorio como industriales.

Pruebas avanzadas de materiales

Esta es una aplicación principal donde el diseño dividido no es negociable. Permite que el horno se cierre alrededor de una muestra ya montada en un tensiómetro u otro equipo de análisis mecánico. Esto permite a los investigadores estudiar propiedades de los materiales como la fluencia, la tensión y la deformación bajo condiciones térmicas precisas.

Deposición química de vapor (CVD)

La CVD implica el flujo de gases reactivos sobre un sustrato calentado para crear una película delgada. Un horno tubular dividido proporciona el calentamiento uniforme requerido y una atmósfera controlada, mientras que su fácil acceso simplifica la configuración de tubos de cuarzo complejos, entradas de gas y soportes de sustrato.

Sinterización y recocido

La sinterización (fusión de polvos en una masa sólida) y el recocido (alteración de la microestructura de un material con calor) requieren un control preciso de la temperatura y uniformidad. Si bien un horno tubular sólido también puede realizar estas tareas, se prefiere un horno tubular dividido cuando las muestras son grandes, tienen formas irregulares o se procesan en lotes que requieren carga y descarga frecuentes.

Descomposición y síntesis térmica

Procesos como la pirólisis (descomposición de material orgánico con calor en una atmósfera inerte) y la grafización (conversión de precursores de carbono en grafito) se benefician del entorno sellado y controlado de un horno tubular. El diseño dividido agrega nuevamente una capa de conveniencia para configurar el reactor y eliminar el producto resultante.

Comprender las compensaciones

Aunque es potente, un horno tubular dividido no siempre es la mejor opción. Su diseño introduce compensaciones específicas que deben considerarse.

Potencial de gradientes térmicos

Aunque los diseños modernos son excelentes, la costura donde se unen las dos mitades del horno puede ser una fuente de pérdida menor de calor. Para aplicaciones que exigen el más alto nivel de uniformidad térmica en toda la longitud del tubo, un horno tubular sólido de alta gama puede tener una ligera ventaja.

Complejidad mecánica y costo

El mecanismo de bisagra, las abrazaderas y los sellos añaden complejidad mecánica y costo de fabricación. Un horno tubular dividido es típicamente más caro que un horno tubular sólido de tamaño y rango de temperatura comparables.

Integridad de la atmósfera

El sello entre las dos mitades es un componente crítico, especialmente para aplicaciones de alto vacío o de gas ultrapuro. Aunque es robusto en hornos de alta calidad, representa un punto potencial adicional de falla por fugas en comparación con el diseño sin costuras de un horno tubular sólido.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto depende completamente de las prioridades de su proceso.

- Si su enfoque principal es el análisis in-situ o el manejo de muestras delicadas: El horno tubular dividido es la opción definitiva, ya que su accesibilidad es un requisito central.

- Si su enfoque principal es el procesamiento por lotes de alto rendimiento de muestras simples: Un horno tubular sólido puede ofrecer una solución más rentable y mecánicamente simple si el fácil acceso no es un cuello de botella crítico.

- Si su enfoque principal es la máxima uniformidad térmica para procesos estáticos: Compare cuidadosamente las especificaciones, ya que un horno tubular sólido de primer nivel podría proporcionar un rendimiento ligeramente mejor que un modelo dividido de gama media.

En última instancia, elegir un horno tubular dividido es una decisión de priorizar la accesibilidad y la flexibilidad del flujo de trabajo en su procesamiento térmico.

Tabla de resumen:

| Aplicación | Beneficio clave |

|---|---|

| Pruebas de materiales | Permite el análisis in-situ y el manejo de muestras delicadas |

| Deposición química de vapor (CVD) | Simplifica la configuración con calentamiento uniforme y fácil acceso |

| Sinterización y recocido | Ideal para muestras grandes o de formas irregulares con cambios frecuentes |

| Pirólisis y grafización | Proporciona atmósfera controlada y cómoda extracción del producto |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un horno tubular dividido? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, aumentando la eficiencia y la precisión. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas