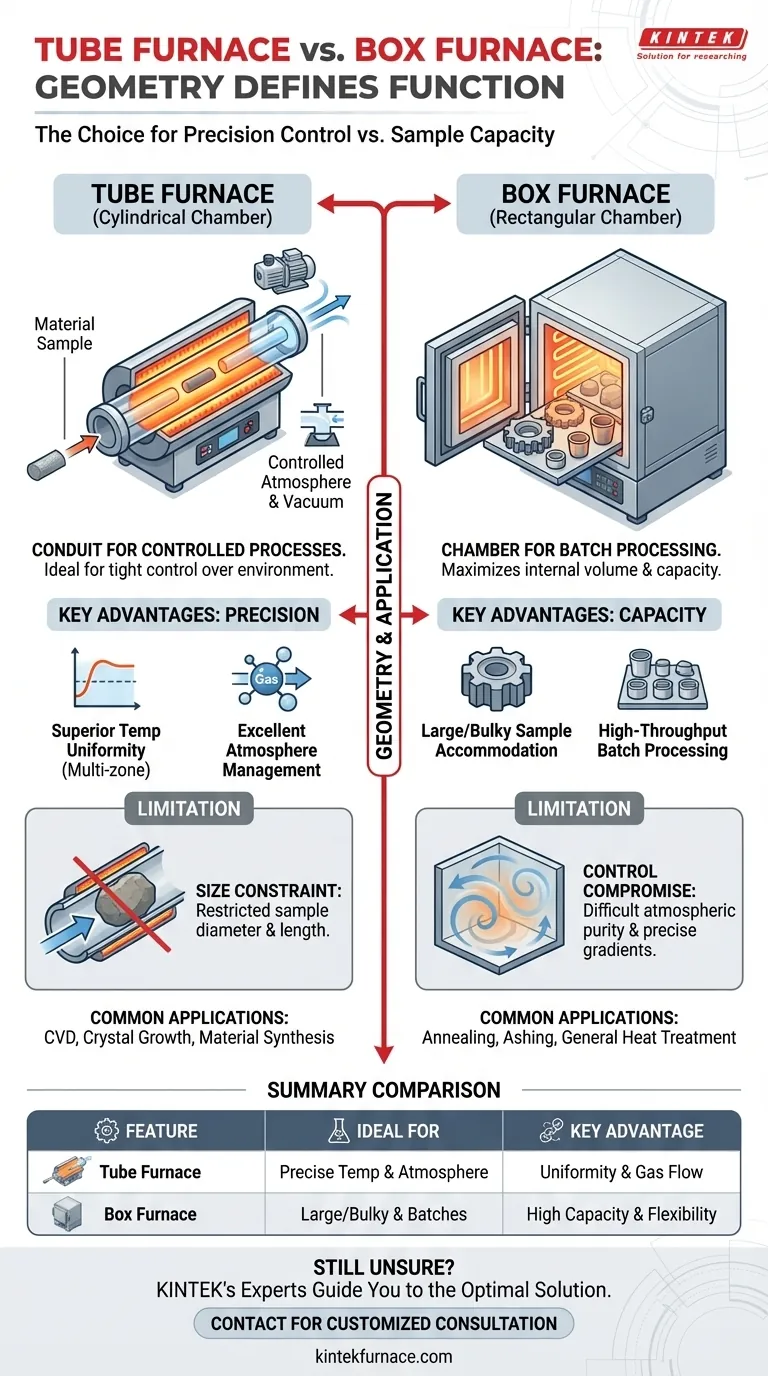

La diferencia fundamental entre un horno tubular y un horno de caja radica en la geometría de sus cámaras de calentamiento, lo que dicta sus aplicaciones ideales. Un horno tubular calienta materiales dentro de un cilindro largo y estrecho, ofreciendo un control de proceso excepcional, mientras que un horno de caja calienta materiales dentro de una cámara rectangular más grande, priorizando el tamaño de la muestra y la capacidad del lote.

La elección no se trata de qué horno es mejor, sino de qué herramienta es la adecuada para el trabajo. Los hornos tubulares sobresalen en el control preciso de la temperatura y la atmósfera, mientras que los hornos de caja están diseñados para manejar mayores volúmenes y muestras más voluminosas.

La diferencia fundamental de diseño: la geometría define la función

La forma de la cámara de calentamiento del horno es el factor más importante que define sus fortalezas y debilidades. Este principio de diseño central determina cómo se calienta una muestra y qué tipo de procesos son posibles.

El Horno Tubular: Un conducto para procesos controlados

Un horno tubular utiliza un tubo cilíndrico, generalmente hecho de cerámica o cuarzo, como cámara de calentamiento. Los materiales se colocan dentro o pasan a través de este tubo.

Este diseño alargado es excepcionalmente adecuado para procesos que requieren un control estricto sobre el entorno de la muestra. Los extremos expuestos del tubo facilitan la creación de un sistema sellado para gestionar el flujo de gas, lo que permite condiciones de vacío o atmósfera inerte de alta pureza.

El Horno de Caja: Una cámara para el procesamiento por lotes

Un horno de caja, a menudo llamado horno mufla, presenta una cámara interna rectangular. Las muestras se colocan directamente dentro de esta "caja" sellada para calentarlas.

Este diseño maximiza el volumen interno y la capacidad. Es la opción predeterminada para calentar muestras que son grandes, tienen una forma irregular o necesitan procesarse en lotes más grandes que no cabrían dentro de las limitaciones de un tubo estrecho.

Diferenciadores clave en la aplicación

Si bien ambos hornos calientan materiales a altas temperaturas, sus diferencias geométricas los hacen adecuados para tareas muy diferentes. Su elección dependerá enteramente de si su prioridad es el control de precisión o la capacidad de la muestra.

Control de precisión: la ventaja del horno tubular

La forma cilíndrica y estrecha de un horno tubular permite una uniformidad de temperatura superior. Los modelos multizona, que tienen dos o tres áreas de calentamiento controladas independientemente a lo largo de la longitud del tubo, pueden crear un perfil de temperatura excepcionalmente estable y preciso.

Este diseño también es ideal para la gestión de la atmósfera. El pequeño volumen interno y la ruta de flujo clara de un extremo a otro facilitan la purga de oxígeno y el mantenimiento de un flujo constante de gas de proceso, lo cual es fundamental para la síntesis o el análisis de materiales sensibles.

Tamaño y capacidad de la muestra: la ventaja del horno de caja

La clara ventaja de un horno de caja es su capacidad para albergar muestras grandes, pesadas o de forma incómoda. Su espaciosa cámara proporciona la flexibilidad necesaria para el tratamiento térmico de propósito general, la calcinación o el recocido de materiales a granel.

Esta mayor capacidad también lo hace ideal para el procesamiento por lotes de alto rendimiento, donde múltiples muestras pueden cargarse en bandejas y calentarse simultáneamente bajo las mismas condiciones.

Comprender las compensaciones

Seleccionar un horno implica equilibrar prioridades contrapuestas. Cada diseño conlleva limitaciones inherentes que debe considerar para su aplicación específica.

Limitación del horno tubular: la restricción de tamaño

El inconveniente más significativo de un horno tubular es su diámetro y longitud de muestra limitados. Es inherentemente inadecuado para cualquier proceso que involucre artículos voluminosos, lo que restringe su uso a muestras más pequeñas que puedan caber cómodamente dentro del tubo de trabajo.

Limitación del horno de caja: el compromiso de control

Aunque un horno de caja puede equiparse con puertos para gas o vacío, lograr el mismo nivel de pureza atmosférica y control preciso que un horno tubular es difícil. El gran volumen interno hace que la purga sea menos eficiente y establecer un flujo de gas uniforme sea más desafiante. Asimismo, gestionar gradientes de temperatura precisos en una cámara grande es más complejo.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por el requisito principal de su trabajo. Analice su muestra y su proceso para determinar qué geometría de horno es la opción innegociable.

- Si su enfoque principal es el perfilado de temperatura preciso y el control atmosférico: Un horno tubular, especialmente un modelo multizona, es la opción superior para aplicaciones como el crecimiento de cristales, la deposición química de vapor (CVD) o la síntesis de materiales sensibles.

- Si su enfoque principal es procesar muestras grandes o lotes de alto rendimiento: Un horno de caja es la herramienta necesaria para el recocido general, la calcinación, la incineración o cualquier tratamiento térmico de componentes voluminosos.

- Si su enfoque principal es la flexibilidad de laboratorio de propósito general: Un horno de caja a menudo proporciona más versatilidad para un laboratorio que maneja una amplia variedad de formas y tamaños de muestras con demandas atmosféricas menos estrictas.

Al comprender que la geometría del horno dicta su función, puede seleccionar con confianza la herramienta que se alinee perfectamente con su objetivo científico o industrial específico.

Tabla de resumen:

| Característica | Horno Tubular | Horno de Caja |

|---|---|---|

| Geometría de la cámara | Cilindro largo y estrecho | Cámara rectangular |

| Ideal para | Control preciso de temperatura y atmósfera | Muestras grandes y voluminosas y procesamiento por lotes |

| Ventaja clave | Uniformidad de temperatura superior y flujo de gas | Gran capacidad y flexibilidad de tamaño de muestra |

| Aplicaciones comunes | CVD, crecimiento de cristales, síntesis de materiales | Recocido, calcinación, tratamiento térmico general |

¿Aún no está seguro de qué horno es el adecuado para su proceso?

La experiencia de KINTEK puede guiarlo hacia la solución óptima. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares y hornos de caja (mufla), se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya necesite la máxima precisión o la máxima capacidad.

Contacte con nuestros expertos hoy mismo para una consulta personalizada y permítanos ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes