Los hornos tubulares de atmósfera de alta precisión proporcionan un entorno controlado y aislado esencial para procesar materiales que se degradan o alteran químicamente al exponerse al aire. Al combinar un rendimiento de sellado superior con una regulación flexible del flujo de aire, estos sistemas le permiten dictar con precisión las reacciones químicas que ocurren durante el sinterizado, previniendo específicamente la oxidación no deseada y regulando las concentraciones de vacantes de oxígeno.

La conclusión principal Para las cerámicas sensibles a la atmósfera, el entorno de sinterizado es tan crítico como la temperatura. Un horno tubular de alta precisión le permite diseñar las propiedades fundamentales del material, como las estructuras de defectos y los estados de valencia, desacoplando completamente el proceso de calentamiento de la atmósfera ambiente.

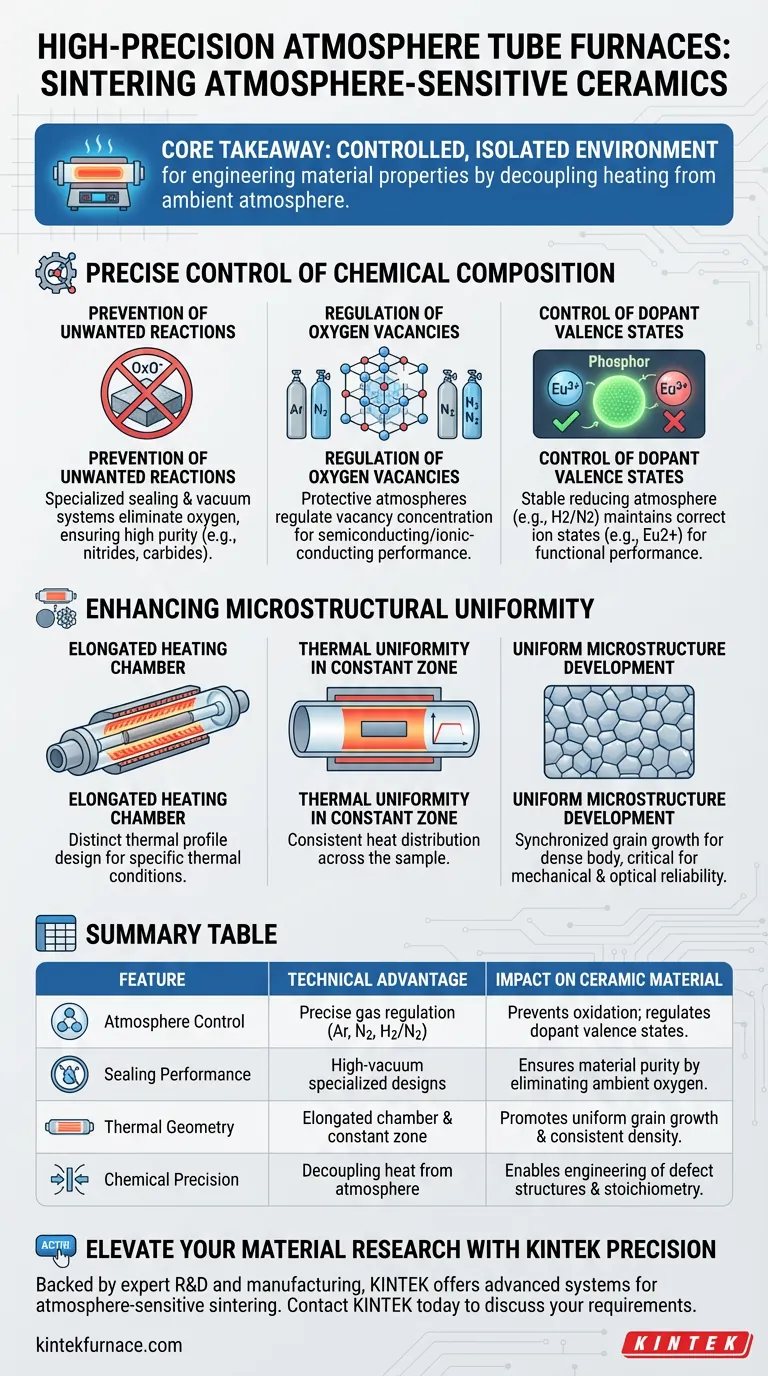

Control preciso de la composición química

La principal ventaja de un horno tubular de atmósfera es su capacidad para manipular la estabilidad química del cuerpo cerámico.

Prevención de reacciones no deseadas

Las materias primas sensibles, como los nitruros y carburos, son propensas a la oxidación a altas temperaturas. Los hornos tubulares de alta precisión utilizan diseños de sellado especializados y sistemas de vacío para crear un entorno con un contenido de oxígeno extremadamente bajo. Esto previene la degradación del material y garantiza que el producto sintetizado mantenga una alta pureza.

Regulación de las vacantes de oxígeno

Para las cerámicas semiconductoras o conductoras iónicas, la concentración de vacantes de oxígeno es un parámetro de rendimiento crítico. Al utilizar atmósferas protectoras específicas, como argón de alta pureza, nitrógeno o gases reductores, puede regular eficazmente estas vacantes. Este control previene reacciones de oxidación o reducción incontroladas que de otro modo alterarían la estequiometría del material.

Control de los estados de valencia de los dopantes

En las cerámicas funcionales, como los fósforos, el estado de valencia de los dopantes determina el rendimiento. Por ejemplo, asegurar que los iones de Europio permanezcan en el estado Eu2+ (en lugar de oxidarse a Eu3+) requiere una atmósfera reductora estable (por ejemplo, 10% H2 y 90% N2). El horno tubular mantiene esta mezcla de gases específica para impulsar la correcta incorporación de iones en la red cristalina.

Mejora de la uniformidad microestructural

Más allá de la composición química, el diseño físico del horno juega un papel vital en el desarrollo estructural de la cerámica.

La cámara de calentamiento alargada

Los hornos tubulares de atmósfera suelen presentar una cámara de calentamiento alargada. Esta geometría es distinta de los hornos de caja o mufla y está diseñada para crear un perfil térmico específico.

Uniformidad térmica en la zona constante

Dentro de la cámara alargada, hay una "zona de temperatura constante" designada. Esto asegura que la muestra cerámica experimente una distribución de calor consistente.

Desarrollo microestructural uniforme

La uniformidad térmica es esencial para el crecimiento de grano sincronizado. Al eliminar los gradientes térmicos en la muestra, el horno promueve el desarrollo uniforme de la microestructura cerámica. Esto da como resultado un cuerpo denso con un tamaño de grano consistente, lo cual es crítico para la fiabilidad mecánica y óptica.

Comprender las compensaciones

Si bien los hornos tubulares de atmósfera ofrecen un control superior, es importante comprender cuándo son necesarias sus características en comparación con cuándo una alternativa más simple podría ser suficiente.

Complejidad de la atmósfera frente a la simple oxidación

Si su material requiere un entorno oxidante estable (como el sinterizado de alúmina estándar), un horno de caja o mufla de alta temperatura suele ser más apropiado. Estos hornos estándar proporcionan naturalmente una atmósfera de aire que mantiene la estequiometría para las cerámicas de óxido sin necesidad de sistemas complejos de regulación de gas o bombas de vacío.

Limitaciones de rendimiento

El diseño del tubo alargado prioriza la uniformidad y el control de la atmósfera sobre el volumen. A diferencia de los hornos de caja que pueden acomodar lotes más grandes de materiales a granel, los hornos tubulares están generalmente limitados por el diámetro del tubo, lo que los hace ideales para materiales sensibles y de alto valor en lugar del procesamiento a granel de cerámicas inertes.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su sinterizado cerámico, alinee las capacidades del horno con las necesidades químicas específicas de su material.

- Si su enfoque principal es el Rendimiento Funcional (por ejemplo, Luminiscencia/Conductividad): Elija el horno tubular de atmósfera para controlar estrictamente los estados de valencia (como Eu2+) y las concentraciones de vacantes de oxígeno utilizando gases reductores o inertes.

- Si su enfoque principal es la Pureza del Material (por ejemplo, No óxidos): Confíe en las capacidades de sellado de alto vacío del horno tubular para prevenir la oxidación de nitruros o carburos sensibles.

- Si su enfoque principal es la Densificación de Óxidos Estándar: Considere un horno de caja estándar, ya que el aire ambiente proporciona el entorno oxidante necesario para materiales como la alúmina.

En última instancia, el horno tubular de atmósfera de alta precisión no es solo una fuente de calor; es un reactor químico diseñado para proteger y definir la estructura fundamental de su material.

Tabla resumen:

| Característica | Ventaja Técnica | Impacto en el Material Cerámico |

|---|---|---|

| Control de Atmósfera | Regulación precisa de gas (Ar, N2, H2/N2) | Previene la oxidación; regula los estados de valencia de los dopantes (por ejemplo, Eu2+) |

| Rendimiento de Sellado | Diseños de sellado especializados de alto vacío | Asegura la pureza del material al eliminar la interferencia del oxígeno ambiental |

| Geometría Térmica | Cámara alargada y zona de temperatura constante | Promueve el crecimiento de grano uniforme y una densidad microestructural consistente |

| Precisión Química | Desacoplamiento del calor de la atmósfera ambiente | Permite la ingeniería de estructuras de defectos y estequiometría |

Mejore su investigación de materiales con la precisión KINTEK

No permita que la oxidación incontrolada comprometa sus cerámicas de alto rendimiento. Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece sistemas avanzados de Muffle, Tubo, Rotatorio, Vacío y CVD diseñados para satisfacer las rigurosas demandas del sinterizado sensible a la atmósfera.

Ya sea que esté desarrollando fósforos de próxima generación, semiconductores o cerámicas no óxidas, nuestros hornos de alta temperatura personalizables proporcionan la estabilidad química y térmica que requiere su investigación. Contacte con KINTEK hoy mismo para discutir los requisitos específicos de su proceso y descubrir cómo nuestras soluciones de laboratorio especializadas pueden mejorar la calidad y la consistencia de sus materiales.

Guía Visual

Referencias

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué los hornos de tubo de vacío requieren un control de presión estricto para la síntesis de Borofeno? Domina la integridad monofásica

- ¿Cuáles son las aplicaciones principales de un horno de tubo de vacío de laboratorio? Domina la síntesis de materiales de alto rendimiento

- ¿Cómo controla un horno tubular horizontal el ambiente de reacción para la carbonización de huesos de cereza? Guía de alta precisión

- ¿Por qué se requiere un horno tubular de alta temperatura para el tratamiento de aleaciones CrFeNi? Garantizar la estabilidad microestructural monofásica

- ¿Por qué se requiere el encapsulado en tubos de cuarzo de alto vacío? Garantiza la precisión para los compuestos de Sn-Ag-Bi-Se-Te

- ¿Cuáles son las funciones principales de un horno tubular para materiales derivados de ZIF? Optimizar la carbonización y la porosidad

- ¿Cómo minimiza el horno de tubo de cuarzo la pérdida de calor? Doble Aislamiento para la Eficiencia Energética

- ¿Por qué es necesaria la encapsulación al vacío en un tubo de cuarzo para las aleaciones AFA? Garantizar la integridad elemental crítica