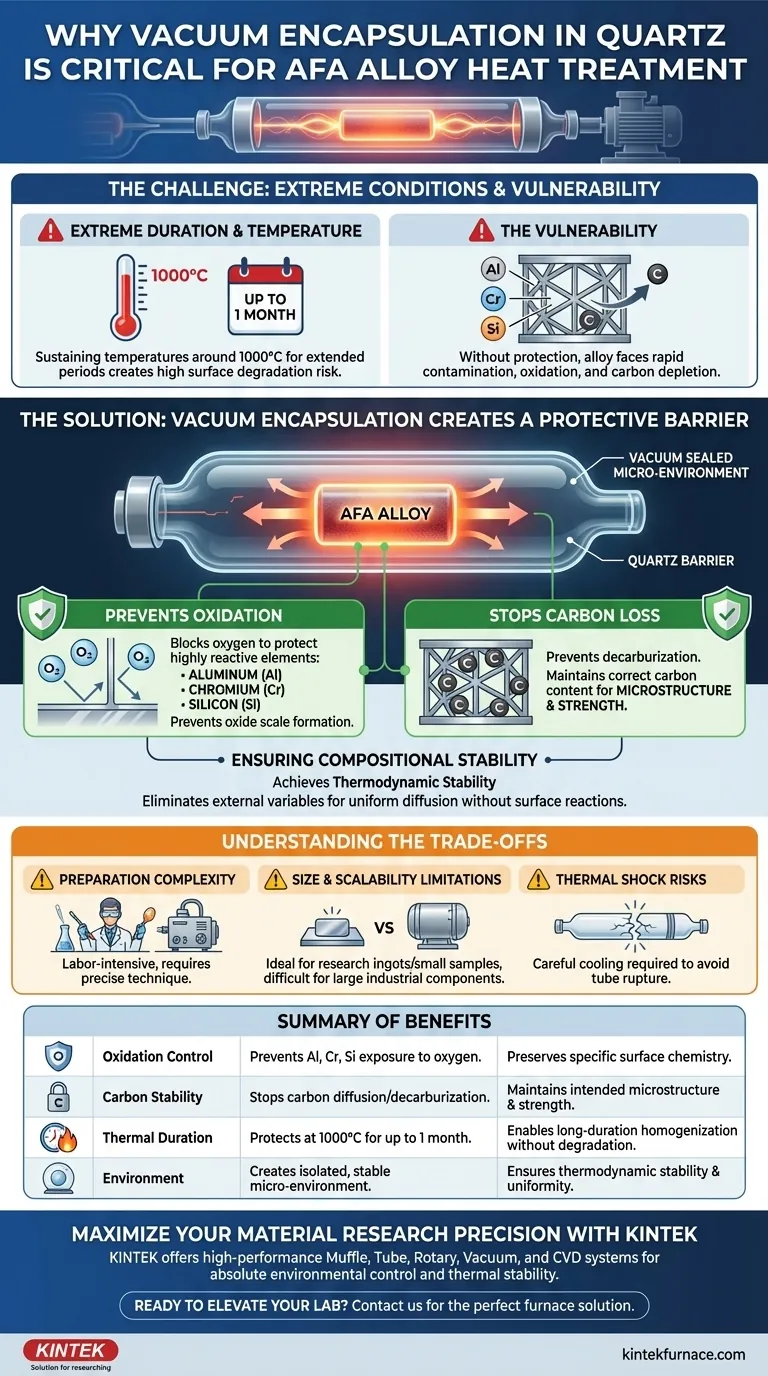

La encapsulación al vacío crea una barrera protectora crítica necesaria durante el extenso tratamiento térmico de las aleaciones austeníticas formadoras de alúmina (AFA). Este proceso cumple dos funciones principales: previene la oxidación de elementos altamente reactivos como el aluminio, el cromo y el silicio, y detiene eficazmente la pérdida de carbono de la matriz. Al aislar la aleación en un tubo de cuarzo sellado, el material mantiene su composición química precisa durante el recocido de homogeneización, que a menudo implica temperaturas de 1000 °C durante períodos de hasta un mes.

El desafío central de la homogeneización de larga duración es mantener la estabilidad termodinámica sin degradación. La encapsulación al vacío proporciona un microambiente aislado que preserva estrictamente el equilibrio elemental de la aleación contra la interferencia atmosférica.

El desafío de la homogeneización a alta temperatura

Para comprender por qué la encapsulación al vacío es innegociable, primero debe comprender la naturaleza agresiva del propio proceso de tratamiento.

Duración y temperatura extremas

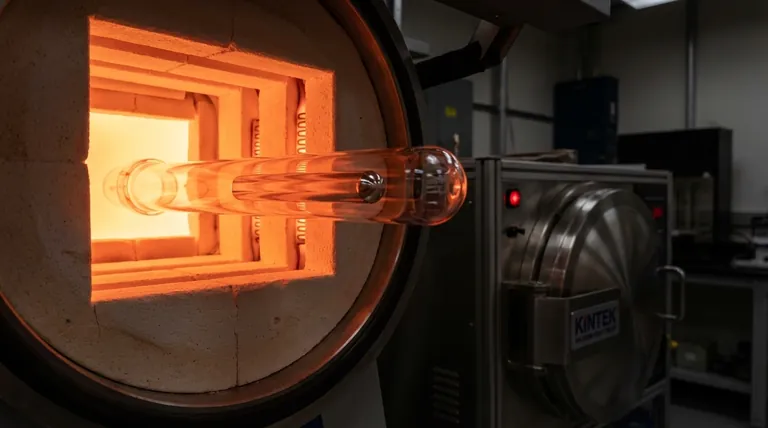

El recocido de homogeneización para aleaciones AFA no es un proceso rápido. Requiere mantener temperaturas alrededor de 1000 °C durante períodos prolongados, que pueden durar hasta un mes.

La vulnerabilidad de la matriz

Someter el metal a este nivel de energía térmica durante semanas crea un alto riesgo de degradación superficial. Sin protección, la aleación libra efectivamente una batalla perdida contra la atmósfera circundante, lo que lleva a una rápida contaminación o agotamiento de los elementos.

Preservación de la integridad elemental

La química específica de las aleaciones AFA las hace particularmente susceptibles a la alteración si no se aíslan adecuadamente.

Protección de elementos reactivos

Las aleaciones AFA dependen de elementos activos específicos para funcionar, principalmente aluminio, cromo y silicio.

Estos elementos tienen una alta afinidad por el oxígeno. Si se exponen al aire durante el proceso de recocido, se oxidarán rápidamente, alterando la química superficial de la aleación y potencialmente comprometiendo sus propiedades generales.

Prevención del agotamiento de carbono

Más allá de la oxidación, mantener el contenido de carbono correcto es vital para la microestructura y la resistencia de la aleación.

La encapsulación al vacío previene la pérdida de carbono (descarburación). En un entorno abierto o de flujo de gas inerte, el carbono puede difundirse fuera del metal, pero un entorno de vacío sellado fija la composición en su lugar.

Garantía de estabilidad composicional

El objetivo final de la homogeneización es la uniformidad en todo el material.

Al eliminar variables externas como el oxígeno y el nitrógeno, el tubo de cuarzo asegura que el material alcance la estabilidad termodinámica. Esto permite que los elementos se difundan y asienten uniformemente sin ser consumidos por reacciones superficiales.

Comprender las compensaciones

Si bien la encapsulación al vacío es el estándar de oro para la homogeneización a escala de laboratorio, introduce restricciones específicas que deben gestionarse.

Complejidad de la preparación

La encapsulación de muestras en cuarzo de alta pureza es un proceso manual y laborioso. Requiere equipos de alto vacío y técnicas precisas de soplado de vidrio para garantizar un sellado perfecto sin sobrecalentar la muestra durante el proceso de sellado.

Limitaciones de tamaño y escalabilidad

Los tubos de cuarzo son frágiles y tienen limitaciones de tamaño. Este método es ideal para lingotes de investigación y muestras pequeñas, pero es difícil de escalar para componentes industriales grandes.

Riesgos de choque térmico

El cuarzo tiene un bajo coeficiente de expansión térmica, pero el enfriamiento rápido (temple) de una muestra encapsulada a veces puede provocar la rotura del tubo si no se maneja con cuidado, exponiendo potencialmente la muestra caliente al aire en el momento crítico final.

Garantizar la fidelidad del material en la investigación

Al planificar su estrategia de tratamiento térmico para aleaciones AFA, el método de aislamiento es tan importante como el perfil de temperatura.

- Si su enfoque principal es la integridad de la superficie: Asegúrese de que el nivel de vacío sea suficiente para prevenir el agotamiento de aluminio y cromo, que son propensos a formar escamas de óxido que sesgan el análisis.

- Si su enfoque principal es la resistencia mecánica: Priorice la integridad del sellado para prevenir la pérdida de carbono, ya que la descarburación reducirá significativamente la dureza y la resistencia a la tracción del material final.

El éxito en el desarrollo de aleaciones AFA depende del aislamiento absoluto del entorno del material para garantizar que la microestructura que prueba sea la microestructura que pretendía crear.

Tabla resumen:

| Característica | Impacto de la encapsulación al vacío | Beneficio para las aleaciones AFA |

|---|---|---|

| Control de la oxidación | Previene la exposición de Al, Cr y Si al oxígeno | Preserva la química superficial específica de la aleación |

| Estabilidad del carbono | Detiene la difusión del carbono y la descarburación | Mantiene la microestructura y la resistencia previstas |

| Duración térmica | Protege las muestras a 1000 °C hasta por 1 mes | Permite la homogeneización de larga duración sin degradación |

| Entorno | Crea un microambiente aislado y estable | Garantiza la estabilidad termodinámica y la uniformidad composicional |

Maximice la precisión de su investigación de materiales con KINTEK

El tratamiento térmico preciso de las aleaciones AFA requiere equipos que puedan mantener un control ambiental absoluto. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté realizando homogeneización de larga duración o encapsulación al vacío compleja, nuestros hornos avanzados de alta temperatura brindan la estabilidad térmica y la confiabilidad necesarias para resultados de grado industrial.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy para encontrar la solución de horno perfecta para su investigación!

Guía Visual

Referencias

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tubo de cuarzo de alta temperatura en la producción de CMSM? Domina la precisión de la carbonización

- ¿Cómo proporciona un horno tubular vertical revestido de alúmina un entorno estable para experimentos de corrosión? Obtenga datos de expertos

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo de vacío? Desbloquee el procesamiento de alta pureza para metales, cerámicas y más

- ¿Cuál es el papel de un horno tubular de alta temperatura en la preparación de heteroestructuras de TiO2-alfa-Ga2O3?

- ¿Cómo facilita un horno tubular la activación y el modelado de los nanocables de NiCoO2? Optimice el rendimiento de su catalizador

- ¿Por qué se requiere un horno tubular de alta temperatura para películas delgadas de MoS2 y WS2? Lograr la excelencia en la fase cristalina 2H

- ¿Cómo garantiza un horno tubular de alta temperatura el rendimiento de los andamios de aleación de magnesio? Guía experta de sinterización

- ¿Cuál es la función específica de un horno tubular de alta temperatura para MXeno-NiCo2Se4? Domina el proceso de selenización