En resumen, un horno de tubo de vacío puede procesar una gama excepcionalmente amplia de materiales. Sus capacidades se extienden a través de metales, cerámicas avanzadas, vidrio y semiconductores. Esta versatilidad lo convierte en una herramienta indispensable para industrias de alto riesgo como la aeroespacial, la electrónica y la investigación de materiales, donde la pureza y el rendimiento del material son primordiales.

La pregunta crítica no es qué materiales se pueden procesar en un horno de vacío, sino por qué es necesario un vacío. La función principal del vacío es crear un entorno inerte y controlado que prevenga reacciones químicas no deseadas, principalmente la oxidación, lo que permite resultados de alta pureza que son imposibles de lograr al aire libre.

Por qué el entorno de vacío es fundamental

Calentar un material puede desencadenar reacciones químicas con la atmósfera circundante. Un horno de vacío elimina el reactivo principal, el aire, lo que permite un control preciso sobre las propiedades finales del material.

Prevención de la oxidación y la contaminación

Cuando la mayoría de los materiales se calientan a altas temperaturas en presencia de aire, reaccionan con el oxígeno. Este proceso, la oxidación, forma una capa superficial quebradiza e indeseable que puede degradar las propiedades mecánicas, eléctricas y estéticas.

Un horno de vacío elimina el aire, eliminando así el oxígeno. Esto previene la oxidación y asegura que la superficie del material permanezca limpia, o "brillante", un requisito clave para procesos como el soldaje fuerte y el recocido de aleaciones sensibles.

Habilitación de procesos de alta pureza

Muchos procesos avanzados requieren un entorno libre de cualquier contaminante potencial. Un vacío proporciona la pizarra limpia definitiva.

Esto es esencial para la sinterización, donde los materiales en polvo se calientan para unirse. Cualquier gas o impureza atrapada puede crear vacíos y comprometer la densidad y resistencia final de la pieza. También es fundamental para el procesamiento de semiconductores, donde incluso los contaminantes microscópicos pueden arruinar un dispositivo.

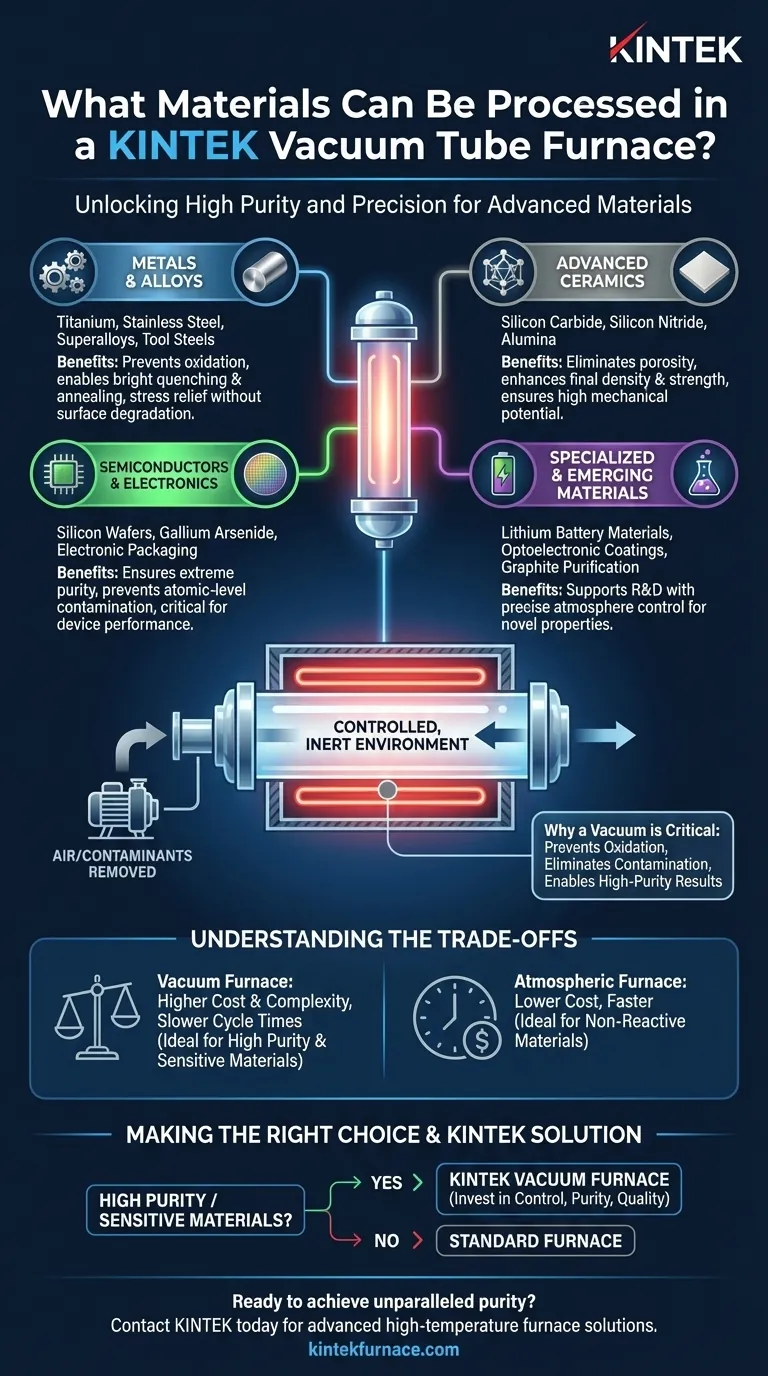

Un desglose de los grupos de materiales compatibles

El entorno controlado de un horno de vacío lo hace adecuado para una diversa gama de materiales sensibles y de alto rendimiento.

Metales y aleaciones

Esta es la aplicación más común. Un vacío es esencial para el tratamiento térmico de metales que son altamente reactivos con el oxígeno.

Los ejemplos incluyen aleaciones de titanio, acero inoxidable, superaleaciones y aceros para herramientas. Procesos como el recocido al vacío alivian las tensiones internas sin causar oxidación superficial, mientras que el templado brillante logra la dureza sin decoloración. Los materiales magnéticos y los metales de tierras raras también requieren esta pureza.

Cerámicas avanzadas

Los hornos de vacío son ideales para sinterizar cerámicas de alto rendimiento donde la densidad y la resistencia finales son críticas.

Materiales como el carburo de silicio, el nitruro de silicio y la alúmina se procesan en vacío para eliminar la porosidad y alcanzar su máximo potencial mecánico.

Semiconductores y electrónica

La industria electrónica depende de una pureza extrema. El procesamiento al vacío no es solo beneficioso; es obligatorio para muchos pasos.

Esto incluye el procesamiento de obleas de silicio, arseniuro de galio y otros materiales semiconductores donde cualquier contaminación a nivel atómico puede alterar las propiedades eléctricas. También se utiliza para crear embalajes y componentes electrónicos fiables.

Materiales especializados y emergentes

La precisión de los hornos de vacío los convierte en una herramienta clave para la investigación y el desarrollo.

Esta categoría incluye materiales para baterías de litio como electrolitos sólidos, materiales para recubrimientos optoelectrónicos y la purificación de materiales como el grafito. La capacidad de controlar la atmósfera es crucial al desarrollar nuevos materiales con propiedades novedosas.

Comprensión de las compensaciones

Aunque es potente, un horno de vacío es una herramienta especializada. No siempre es la opción necesaria o más eficiente para cada aplicación.

Costo y complejidad

Los hornos de vacío son significativamente más caros y complejos de operar y mantener que los hornos atmosféricos convencionales. Requieren bombas de vacío, sellos sofisticados y una monitorización cuidadosa, todo lo cual aumenta los gastos operativos.

Tiempos de ciclo más lentos

Lograr un vacío profundo y luego rellenar cuidadosamente con un gas inerte puede añadir un tiempo considerable al ciclo de proceso general en comparación con simplemente calentar una pieza en el aire. Para la producción de alto volumen de materiales no sensibles, esto puede ser un gran cuello de botella.

No siempre es la mejor opción

Para los materiales que no son sensibles a la oxidación o para los procesos en los que una ligera capa de óxido es aceptable o incluso deseada, un horno atmosférico estándar es una solución mucho más práctica y rentable.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el procesamiento de metales de alta pureza (recocido, soldadura fuerte, endurecimiento): Un horno de vacío es esencial para prevenir la oxidación y garantizar propiedades mecánicas y un acabado superficial superiores.

- Si su enfoque principal es el desarrollo de cerámicas avanzadas o semiconductores: El entorno controlado y libre de contaminantes de un horno de vacío no es negociable para lograr el rendimiento y la fiabilidad deseados.

- Si su enfoque principal es el tratamiento térmico general de materiales no reactivos: Un horno atmosférico convencional es probablemente la solución más práctica y rentable para sus necesidades.

En última instancia, elegir un horno de vacío es una decisión de invertir en control, pureza y la más alta calidad posible para su material.

Tabla de resumen:

| Grupo de Materiales | Ejemplos Clave | Beneficios Principales |

|---|---|---|

| Metales y Aleaciones | Aleaciones de titanio, acero inoxidable, superaleaciones | Previene la oxidación, permite templado brillante y recocido |

| Cerámicas Avanzadas | Carburo de silicio, nitruro de silicio, alúmina | Elimina la porosidad, mejora la densidad y la resistencia |

| Semiconductores y Electrónica | Obleas de silicio, arseniuro de galio | Garantiza una pureza extrema, previene la contaminación |

| Materiales Especializados | Materiales para baterías de litio, recubrimientos optoelectrónicos | Apoya I+D con control preciso de la atmósfera |

¿Listo para lograr una pureza y precisión inigualables en su procesamiento de materiales? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de tubo de vacío pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el uso principal de un horno tubular de laboratorio en los procesos de carbonización de biomasa? Precision Biochar Engineering

- ¿Cómo se utilizan los hornos de tubo de vacío en la industria metalúrgica? Mejora la pureza y el rendimiento del metal

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo para el recubrimiento de LiFePO4 en dos etapas? Control Maestro de Oxidación y Conductividad

- ¿Qué accesorios opcionales están disponibles para los hornos tubulares de división de tres zonas? Mejore el control y la eficiencia de su laboratorio

- ¿Qué papel juega un horno tubular de alta temperatura en las nanoredes de Nb2O5? Logra una precisión de 550 °C para la síntesis

- ¿Cuáles son las funciones técnicas de un horno tubular industrial para la carbonización de ZIF-8? Domina la pirólisis precisa

- ¿Qué papel desempeña un horno tubular durante la sinterización de la aleación Al-Si? Optimice sus materiales autolubricantes