En la metalurgia moderna, los hornos de tubo de vacío son herramientas indispensables para el procesamiento térmico de alta pureza. Se utilizan para una amplia gama de aplicaciones, incluido el tratamiento térmico (recocido, temple), la formación de materiales (sinterización, fusión) y la unión avanzada (soldadura fuerte), al crear un ambiente controlado y libre de oxígeno que previene la contaminación y mejora las propiedades finales del metal.

El valor fundamental de un horno de vacío no es solo su capacidad para calentar materiales, sino su poder para controlar el entorno en el que se calientan. Al eliminar gases reactivos como el oxígeno, estos hornos evitan reacciones químicas no deseadas, lo que permite la producción de materiales más puros, de mayor calidad y más avanzados de lo que es posible en una atmósfera estándar.

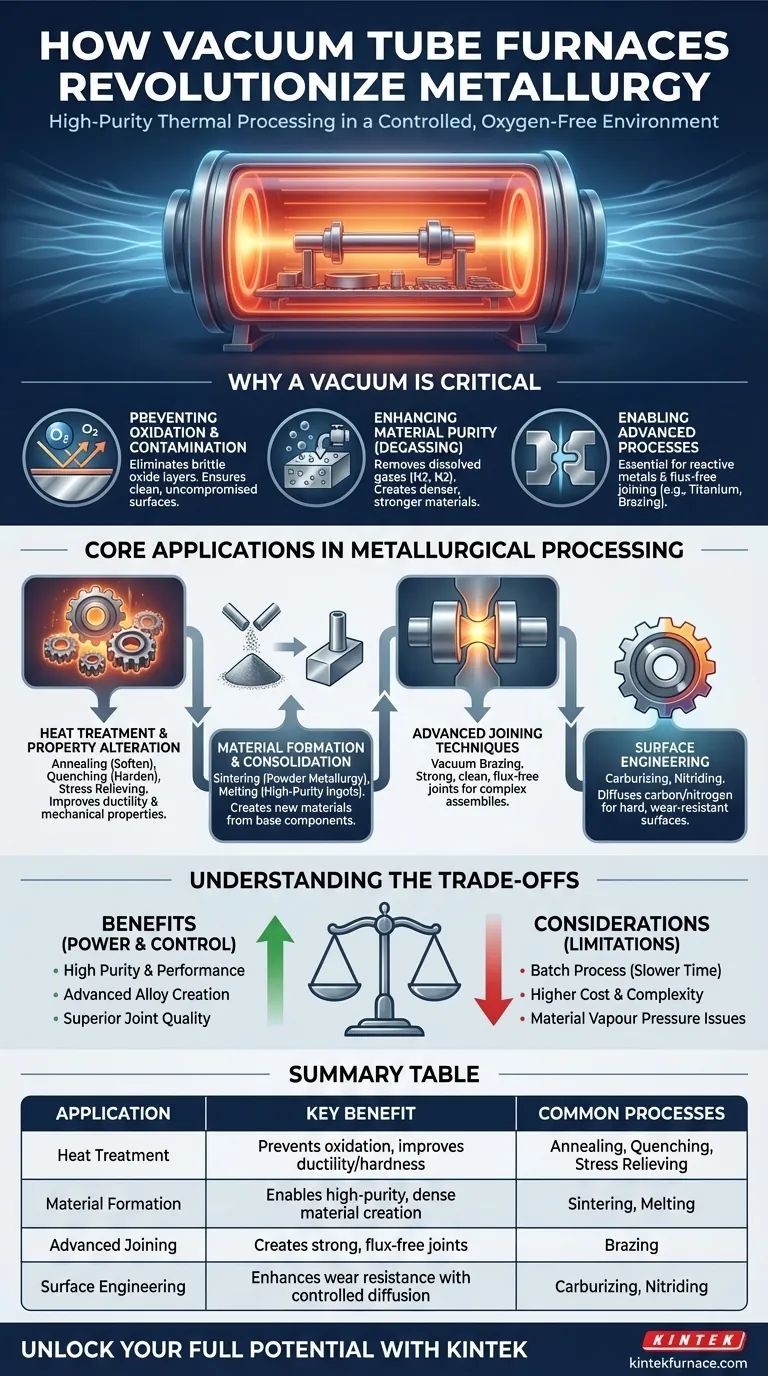

Por qué el vacío es una herramienta metalúrgica crítica

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control absoluto sobre la química y la microestructura de un material durante el calentamiento. Este control se traduce directamente en un rendimiento superior.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan agresivamente con el oxígeno del aire. Esta reacción, la oxidación, forma una capa quebradiza y escamosa en la superficie que compromete la resistencia, la conductividad y la apariencia del material.

Un horno de vacío funciona extrayendo la atmósfera de una cámara sellada antes de que comience el calentamiento. Esta eliminación de oxígeno y otros gases reactivos previene la oxidación, asegurando que la superficie del metal permanezca limpia y que sus propiedades de volumen no se vean comprometidas.

Mejora de la pureza del material

Muchos metales contienen gases disueltos como hidrógeno y nitrógeno, que se introducen durante la fusión y el vertido iniciales. Estos gases atrapados pueden crear vacíos internos y causar fragilización, reduciendo significativamente la fiabilidad del material.

El ambiente de vacío extrae activamente estos gases disueltos del metal en un proceso llamado desgasificación. Este paso de purificación da como resultado un material más denso y robusto con propiedades mecánicas mejoradas.

Habilitación de procesos avanzados

Ciertos procesos metalúrgicos avanzados simplemente no son posibles en un horno convencional. Por ejemplo, la sinterización de polvos metálicos reactivos (como el titanio) o la soldadura fuerte de componentes electrónicos sensibles requiere un entorno prístino.

El vacío garantiza que no ocurran reacciones no deseadas, lo que permite la creación exitosa de aleaciones de alto rendimiento, piezas de forma casi neta mediante metalurgia de polvos y uniones fuertes y libres de fundente.

Aplicaciones principales en el procesamiento metalúrgico

Los hornos de vacío son herramientas versátiles aplicadas en diversas etapas de la producción y fabricación de metales. Su uso se define por el resultado deseado para el material.

Tratamiento térmico y alteración de propiedades

El tratamiento térmico es el calentamiento y enfriamiento controlado de metales para cambiar sus propiedades físicas y mecánicas.

Los procesos clave incluyen el recocido al vacío para ablandar el metal y mejorar la ductilidad, el temple al vacío para endurecerlo y el alivio de tensiones para eliminar las tensiones internas acumuladas durante la fabricación.

Formación y consolidación de materiales

Los hornos de vacío son fundamentales para crear nuevos materiales a partir de componentes básicos.

La sinterización al vacío se utiliza para fusionar polvos metálicos en una pieza sólida y densa, lo cual es fundamental en la metalurgia de polvos para componentes en la industria aeroespacial e implantes médicos. La fusión al vacío se utiliza para producir lingotes de alta pureza de aleaciones especiales.

Técnicas avanzadas de unión

La soldadura fuerte al vacío es un método de alta tecnología para unir dos componentes metálicos. Se coloca un metal de aporte con un punto de fusión más bajo entre las piezas, y todo el conjunto se calienta al vacío.

El vacío garantiza una superficie perfectamente limpia, permitiendo que el metal de aporte fluya y cree una unión excepcionalmente fuerte, limpia y duradera sin necesidad de fundentes químicos corrosivos.

Ingeniería de superficies

Estos hornos también permiten procesos de endurecimiento superficial como la cementación y la nitruración. En estas técnicas, primero se establece el vacío para limpiar la pieza, y luego se introduce un gas específico rico en carbono o nitrógeno en cantidades precisas.

Esta atmósfera controlada permite que el carbono o el nitrógeno se difundan en la superficie del acero, creando una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más resistente.

Comprensión de las compensaciones

Aunque es potente, la tecnología de hornos de vacío implica consideraciones específicas que la hacen inadecuada para todas las aplicaciones.

Tiempo de proceso y rendimiento

Los procesos de vacío son inherentemente procesos por lotes, no continuos. El tiempo requerido para evacuar la cámara hasta el nivel de vacío deseado antes de calentar y para enfriar las piezas antes de abrir la cámara puede extender significativamente el tiempo total del ciclo.

Esto generalmente resulta en un menor rendimiento en comparación con los sistemas de hornos continuos al aire libre, lo que lo hace más adecuado para componentes de alto valor que para el procesamiento a granel.

Complejidad y coste del equipo

Un horno de vacío es un sistema complejo que incluye una cámara sellada, elementos calefactores robustos y bombas de vacío, sellos y sistemas de control sofisticados.

Esta complejidad conduce a una mayor inversión inicial, requisitos de mantenimiento más intensivos y mayores costos operativos en comparación con los hornos atmosféricos más simples.

Limitaciones del material

Ciertos elementos y aleaciones tienen una alta presión de vapor, lo que significa que pueden comenzar a vaporizarse o "hervir" al vacío a altas temperaturas.

Esto puede ser un problema si se desea retener esos elementos en una aleación (por ejemplo, zinc en latón). Este fenómeno, conocido como desgasificación, debe gestionarse cuidadosamente para evitar alterar la composición del material.

Tomar la decisión correcta para su objetivo

La selección del proceso térmico apropiado depende completamente del material con el que está trabajando y de su objetivo final.

- Si su enfoque principal es mejorar la ductilidad y la maquinabilidad: El recocido al vacío es el proceso ideal para ablandar materiales mientras se mantiene una calidad de superficie prístina.

- Si su enfoque principal es crear piezas densas y de alta resistencia a partir de polvos: La sinterización al vacío previene la oxidación entre las partículas del polvo, lo que conduce a una unión superior y propiedades mecánicas.

- Si su enfoque principal es unir componentes metálicos complejos o reactivos: La soldadura fuerte al vacío proporciona uniones excepcionalmente fuertes y limpias sin necesidad de fundentes corrosivos.

- Si su enfoque principal es desarrollar materiales de vanguardia: Un horno de vacío es esencial para investigar y producir materiales reactivos como las aleaciones de titanio y las superaleaciones a base de níquel.

Dominar el procesamiento dentro de un vacío desbloquea una clase de materiales definidos por la pureza, la resistencia y el rendimiento.

Tabla de resumen:

| Aplicación | Beneficio clave | Procesos comunes |

|---|---|---|

| Tratamiento térmico | Previene la oxidación, mejora la ductilidad y la dureza | Recocido, Temple, Alivio de tensiones |

| Formación de materiales | Permite la creación de material denso y de alta pureza | Sinterización, Fusión |

| Unión avanzada | Crea uniones fuertes y libres de fundente | Soldadura fuerte (Brazing) |

| Ingeniería de superficies | Mejora la resistencia al desgaste con difusión controlada | Cementación, Nitruración |

Desbloquee todo el potencial de sus procesos metalúrgicos con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en el tratamiento térmico, la sinterización, la soldadura fuerte o el desarrollo de aleaciones de vanguardia, nuestros hornos de tubo de vacío ofrecen una pureza, un rendimiento y una fiabilidad superiores.

¡Contáctenos hoy mismo! para discutir cómo podemos adaptar una solución a sus necesidades específicas y elevar sus resultados metalúrgicos! Póngase en contacto ahora

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes