La función principal de un horno tubular de laboratorio en la carbonización de biomasa es facilitar la investigación de la pirólisis lenta dentro de un entorno estrictamente controlado. Al aislar la biomasa en una cámara de calentamiento sellada, típicamente bajo una atmósfera inerte o reactiva, el horno le permite convertir la materia orgánica en biochar sin el riesgo de combustión oxidativa. Este equipo permite la manipulación precisa de las velocidades de calentamiento y los tiempos de residencia, que son las variables críticas que determinan las propiedades finales del material carbonizado.

Al desacoplar el proceso térmico del oxígeno ambiental, un horno tubular actúa como un instrumento de precisión para la ingeniería de materiales. Permite a los investigadores aislar variables específicas —como las rampas de temperatura y los entornos de gas— para determinar exactamente cómo influyen en la estructura de los poros, el pH y el contenido de carbono fijo del biochar resultante.

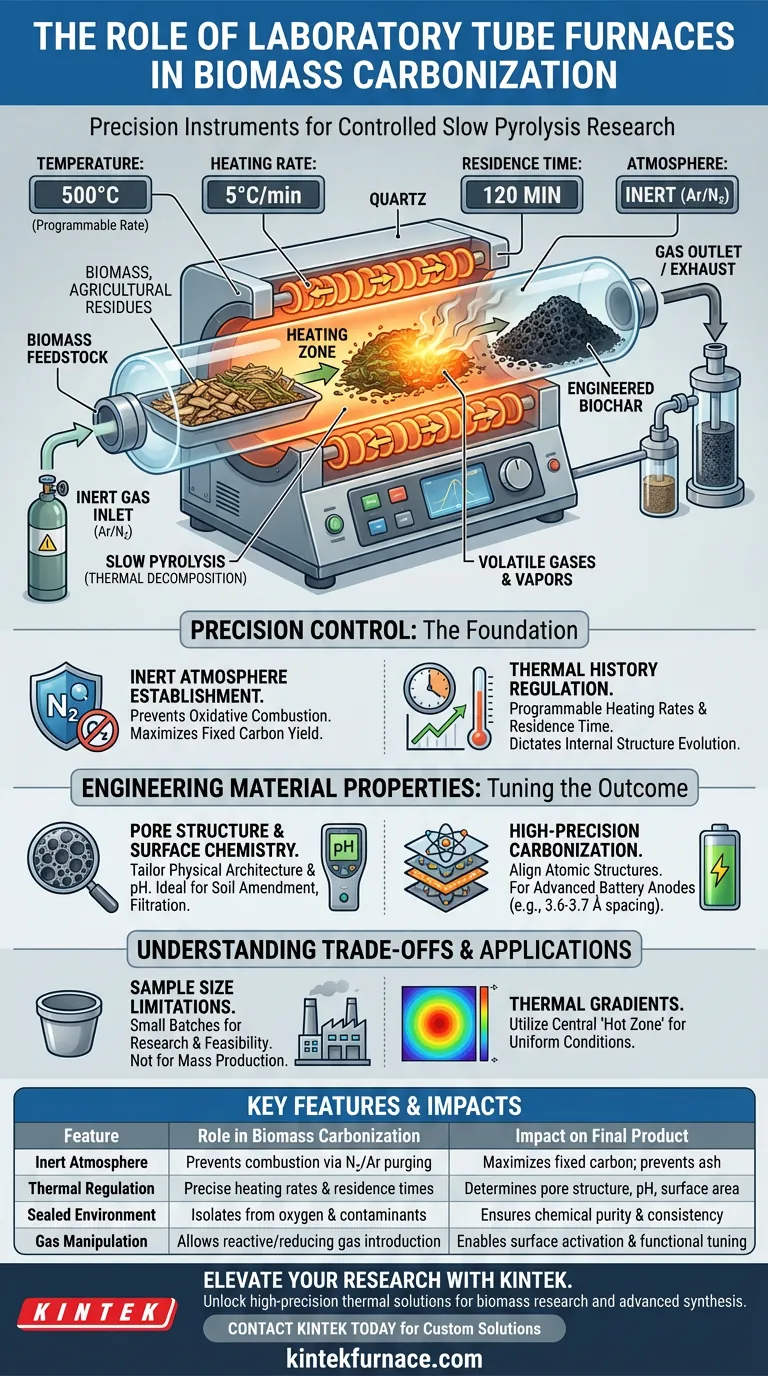

El Papel del Control de Precisión

Establecimiento de la Atmósfera Inerte

El requisito fundamental para la carbonización es la ausencia de oxígeno. Un horno tubular sobresale en esto al utilizar un tubo de cuarzo o alúmina sellado que puede ser evacuado o purgado con gases inertes como argón o nitrógeno.

Esta configuración asegura que la biomasa experimente pirólisis —descomposición térmica— en lugar de combustión. Al evitar que las materias primas se quemen hasta convertirse en cenizas, el horno maximiza el rendimiento de carbono fijo y preserva el esqueleto de carbono.

Regulación del Historial Térmico

La transformación de la biomasa es muy sensible a la forma en que se aplica el calor. Los hornos tubulares utilizan calentamiento por resistencia eléctrica para proporcionar radiación térmica y conducción uniformes a la muestra.

Esto permite velocidades de calentamiento programables (por ejemplo, 5 °C/min). El control preciso de la velocidad de rampa y la duración de la permanencia isotérmica (tiempo de residencia) dictan directamente la evolución de la estructura interna del material.

Ingeniería de Propiedades del Material

Ajuste de la Estructura de los Poros y la Química de Superficie

La "receta" específica de calor y tiempo aplicada en un horno tubular rige la arquitectura física del biochar. Los investigadores utilizan estos hornos para estudiar cómo diferentes tratamientos térmicos expanden o colapsan los poros del material.

Además, el proceso influye en la superficie química del carbón. Al ajustar las condiciones, se puede manipular el valor del pH y la eliminación de grupos funcionales que contienen oxígeno, adaptando el biochar para aplicaciones específicas como enmienda del suelo o filtración.

Logro de Carbonización de Alta Precisión

Para aplicaciones avanzadas, como ánodos de baterías, la transición de celulosa cruda a carbono duro requiere estándares exactos. Un horno tubular proporciona el entorno térmico estable necesario para alinear las estructuras atómicas.

El control de temperatura de alta precisión garantiza un espaciado interplanar constante (a menudo alrededor de 3.6-3.7 Å) y grados de grafización adecuados. Este nivel de consistencia es prácticamente imposible de lograr con métodos de calentamiento en aire abierto menos controlados.

Comprensión de las Compensaciones

Limitaciones del Tamaño de la Muestra

Si bien los hornos tubulares ofrecen un control inigualable, están inherentemente limitados por el volumen. La cámara de calentamiento cilíndrica restringe el tamaño de la muestra a lotes pequeños, lo que los hace ideales para investigación y estudios de viabilidad, pero inadecuados para la producción en masa.

Gradientes de Temperatura

Aunque diseñados para la uniformidad, pueden existir gradientes de temperatura cerca de los extremos del tubo donde el aislamiento es más delgado. Es fundamental asegurarse de que la muestra esté posicionada centralmente dentro de la "zona caliente" para garantizar que todo el lote de biomasa experimente exactamente las mismas condiciones térmicas.

Tomando la Decisión Correcta para su Investigación

Para sacar el máximo provecho de un horno tubular de laboratorio, alinee sus parámetros operativos con sus objetivos de investigación específicos:

- Si su enfoque principal es la Caracterización de Biochar: Priorice velocidades de calentamiento lentas y tiempos de residencia largos para estudiar meticulosamente los cambios en la estructura de los poros y los valores de pH.

- Si su enfoque principal es la Síntesis de Materiales Avanzados: Utilice alto vacío o flujos de gas inerte estrictamente controlados (como Argón) para garantizar una carbonización de alta pureza y una disposición atómica precisa.

- Si su enfoque principal es la Activación de Superficie: Considere la introducción de gases reductores reactivos (como mezclas de hidrógeno) para eliminar grupos funcionales de oxígeno sin colapsar la red de poros.

El horno tubular de laboratorio es el puente entre la masa orgánica cruda y los materiales de carbono diseñados, transformando variables en resultados tangibles y reproducibles.

Tabla Resumen:

| Característica | Función en la Carbonización de Biomasa | Impacto en el Producto Final |

|---|---|---|

| Atmósfera Inerte | Previene la combustión oxidativa mediante purga con nitrógeno/argón | Maximiza el rendimiento de carbono fijo; previene la formación de cenizas |

| Regulación Térmica | Control preciso de velocidades de calentamiento y tiempos de residencia | Determina la estructura de los poros, el área superficial y el pH |

| Entorno Sellado | Aísla la biomasa del oxígeno ambiental y contaminantes | Garantiza la pureza química y propiedades consistentes del material |

| Manipulación de Gas | Permite la introducción de gases reactivos o reductores | Permite la activación de superficie y el ajuste de grupos funcionales |

Eleve su Investigación de Carbonización con KINTEK

Desbloquee todo el potencial de su ingeniería de materiales con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con los exigentes estándares de la investigación de biomasa y la síntesis avanzada.

Ya sea que esté refinando las estructuras de poros del biochar o desarrollando ánodos de baterías avanzados, nuestros hornos de laboratorio brindan el calentamiento uniforme y el control atmosférico necesarios para obtener resultados reproducibles. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas y deje que nuestros expertos le ayuden a diseñar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Waheed A. Rasaq, Andrzej Białowiec. Navigating Pyrolysis Implementation—A Tutorial Review on Consideration Factors and Thermochemical Operating Methods for Biomass Conversion. DOI: 10.3390/ma17030725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno tubular de alto vacío (CVD) en la síntesis de HEA@CNT? Crecimiento in situ de nanocompuestos maestros

- ¿Qué papel juega un horno tubular en el proceso de hidrogenación de las aleaciones Ti6Al4V? Domina el control de la difusión del hidrógeno

- ¿Cuál es el papel de un horno tubular en la conversión del polvo de posos de café en biocarbón? Dominio de la Pirólisis de Precisión

- ¿Cómo se utiliza un Horno Tubular de Alta Temperatura en la ciencia de materiales? Descubra la síntesis y el control precisos de materiales

- ¿Cómo contribuye un horno tubular de doble zona de temperatura a la carbonización de la biomasa? Ingeniería Precisa de Materiales

- ¿Cuál es el tamaño máximo de muestra que puede alojar el horno tubular de 3 zonas? Optimice para calentamiento uniforme y CVD

- ¿Por qué se requiere el encapsulado en tubos de cuarzo de alto vacío? Garantiza la precisión para los compuestos de Sn-Ag-Bi-Se-Te

- ¿Qué papel juega un horno tubular en la preparación de películas delgadas de g-C3N4? Optimice su síntesis CVD de pared caliente