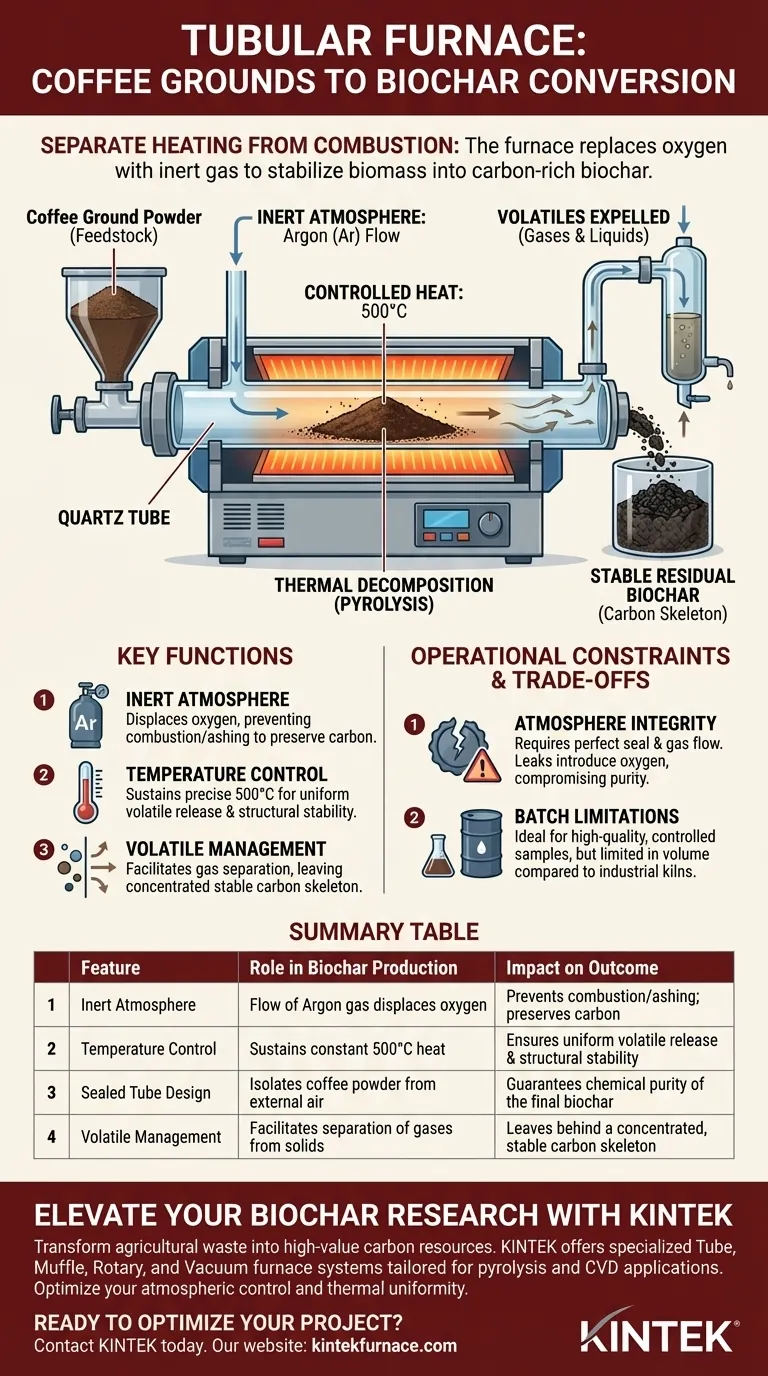

El papel principal de un horno tubular en este proceso es crear una cámara de reacción sellada y sin oxígeno, esencial para la pirólisis. Específicamente, mantiene una atmósfera controlada de Argón (Ar) mientras calienta el polvo fino de café a 500 °C. Este entorno preciso asegura que la biomasa se descomponga térmicamente en biocarbón estable en lugar de simplemente quemarse hasta convertirse en ceniza.

Conclusión Clave Para convertir los posos de café en biocarbón, se debe separar el calentamiento de la combustión. El horno tubular resuelve esto reemplazando el oxígeno con un gas inerte, forzando a la materia orgánica a liberar volátiles y estabilizarse en una estructura sólida rica en carbono.

Creación del Entorno de Pirólisis

La Necesidad de una Atmósfera Inerte

El requisito fundamental para convertir los posos de café en biocarbón es la exclusión del oxígeno.

El horno tubular utiliza un diseño sellado que permite el flujo continuo de gas Argón (Ar). Esto crea una "manta" inerte alrededor del polvo de café.

Sin este control específico de la atmósfera, la introducción de calor desencadenaría la oxidación, reduciendo su materia prima a ceniza inútil en lugar de biocarbón funcional.

Tratamiento Térmico de Polvo Fino

El horno está diseñado para manejar polvo fino de café, asegurando una distribución uniforme del calor.

Al mantener una temperatura constante de 500 °C, el horno proporciona la energía necesaria para descomponer las complejas estructuras orgánicas que se encuentran en los posos de café.

Regulación de la Transformación Química

Expulsión de Sustancias Volátiles

A medida que el polvo de café alcanza la temperatura objetivo, el horno facilita la liberación de componentes volátiles.

Estos elementos inestables se expulsan como gas, dejando atrás el esqueleto de carbono sólido. El diseño tubular asegura que estos volátiles se separen eficazmente del residuo sólido.

Estabilización del Biocarbón

El objetivo final de este tratamiento térmico es la estabilidad.

La capacidad del horno para mantener el material a 500 °C bajo Argón permite que la materia orgánica restante se reorganice. Esto da como resultado un "biocarbón residual estable" que resiste la degradación biológica y conserva su estructura.

Restricciones Operativas y Compensaciones

Sensibilidad a la Integridad de la Atmósfera

La efectividad de un horno tubular depende completamente de la integridad del sellado y del flujo de gas. Si se interrumpe el suministro de Argón o el tubo tiene fugas, el oxígeno entrará en el sistema. Esto comprometerá inmediatamente la pureza del biocarbón y alterará los grupos funcionales de la superficie.

Limitaciones por Lote

Los hornos tubulares generalmente están diseñados para la precisión en lugar de un alto rendimiento de volumen. Si bien son excelentes para producir muestras de biocarbón de café de alta calidad y control científico, pueden tener limitaciones de volumen en comparación con los hornos industriales a gran escala.

Optimización de su Producción de Biocarbón

Para lograr los mejores resultados con su materia prima de posos de café, considere el siguiente enfoque:

- Si su enfoque principal es la Pureza Química: Asegure un flujo continuo de Argón de alta pureza para excluir completamente el oxígeno y prevenir la oxidación superficial.

- Si su enfoque principal es la Consistencia Estructural: Utilice el control preciso de temperatura del horno para mantener exactamente 500 °C, asegurando una liberación uniforme de volátiles en todo el polvo fino.

El horno tubular es la herramienta de aislamiento crítica que dicta el destino químico de sus residuos de café, transformándolos de un subproducto en un recurso de carbono estable.

Tabla Resumen:

| Característica | Papel en la Producción de Biocarbón | Impacto en el Resultado |

|---|---|---|

| Atmósfera Inerte | Flujo de gas Argón desplaza el oxígeno | Previene la combustión/carbonización; preserva el carbono |

| Control de Temperatura | Mantiene un calor constante de 500 °C | Asegura la liberación uniforme de volátiles y la estabilidad estructural |

| Diseño de Tubo Sellado | Aísla el polvo de café del aire exterior | Garantiza la pureza química del biocarbón final |

| Gestión de Volátiles | Facilita la separación de gases de sólidos | Deja un esqueleto de carbono concentrado y estable |

Eleve su Investigación de Biocarbón con KINTEK

Transforme residuos agrícolas en recursos de carbono de alto valor con precisión y facilidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de hornos Tubulares, Mufla, Rotatorios y de Vacío adaptados para aplicaciones avanzadas de pirólisis y CVD. Ya sea que esté procesando posos de café o desarrollando nuevos nanomateriales, nuestras soluciones personalizables de alta temperatura proporcionan el control atmosférico exacto y la uniformidad térmica que su laboratorio requiere.

¿Listo para optimizar su secuestro de carbono o síntesis de materiales?

Contacte a KINTEK hoy mismo para discutir las necesidades únicas de su proyecto

Guía Visual

Referencias

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué aplicaciones ambientales tienen los hornos de tubo rotatorios? Transforme los residuos en valor con procesamiento térmico avanzado

- ¿Por qué es necesaria una cámara de monitoreo industrial para medir el retardo de ignición del polvo de aluminio en un horno tubular?

- ¿Cuáles son los componentes principales de un horno tubular de 70 mm? Descubra las piezas clave para un procesamiento térmico preciso

- ¿Qué papel juega el sistema de gestión de gases en un horno tubular de 70 mm? Esencial para un control preciso de la atmósfera

- ¿Qué papel juega un horno tubular en la pirólisis de un solo paso de catalizadores Fe-BN-C? Síntesis de Precisión Explicada

- ¿Cuáles son las características clave de aplicación de un horno de tubo vertical de lecho fluidizado? Aumentar la eficiencia y la uniformidad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué materiales se utilizan para una cámara de calentamiento de horno tubular? Optimizar para temperatura, pureza y durabilidad.