En un horno tubular de 70 mm, el papel principal del sistema de gestión de gases es crear una atmósfera controlada con precisión dentro del tubo de calentamiento. Lo hace introduciendo, gestionando y eliminando gases específicos, lo que le permite ejecutar procesos a alta temperatura que serían imposibles en aire ambiente, como prevenir la oxidación o permitir reacciones químicas específicas.

Un horno tubular proporciona el calor, pero el sistema de gestión de gases proporciona el entorno químico. Para cualquier proceso sensible a su entorno, este sistema no es un accesorio opcional; es el componente crítico que dicta el éxito y la repetibilidad de sus resultados.

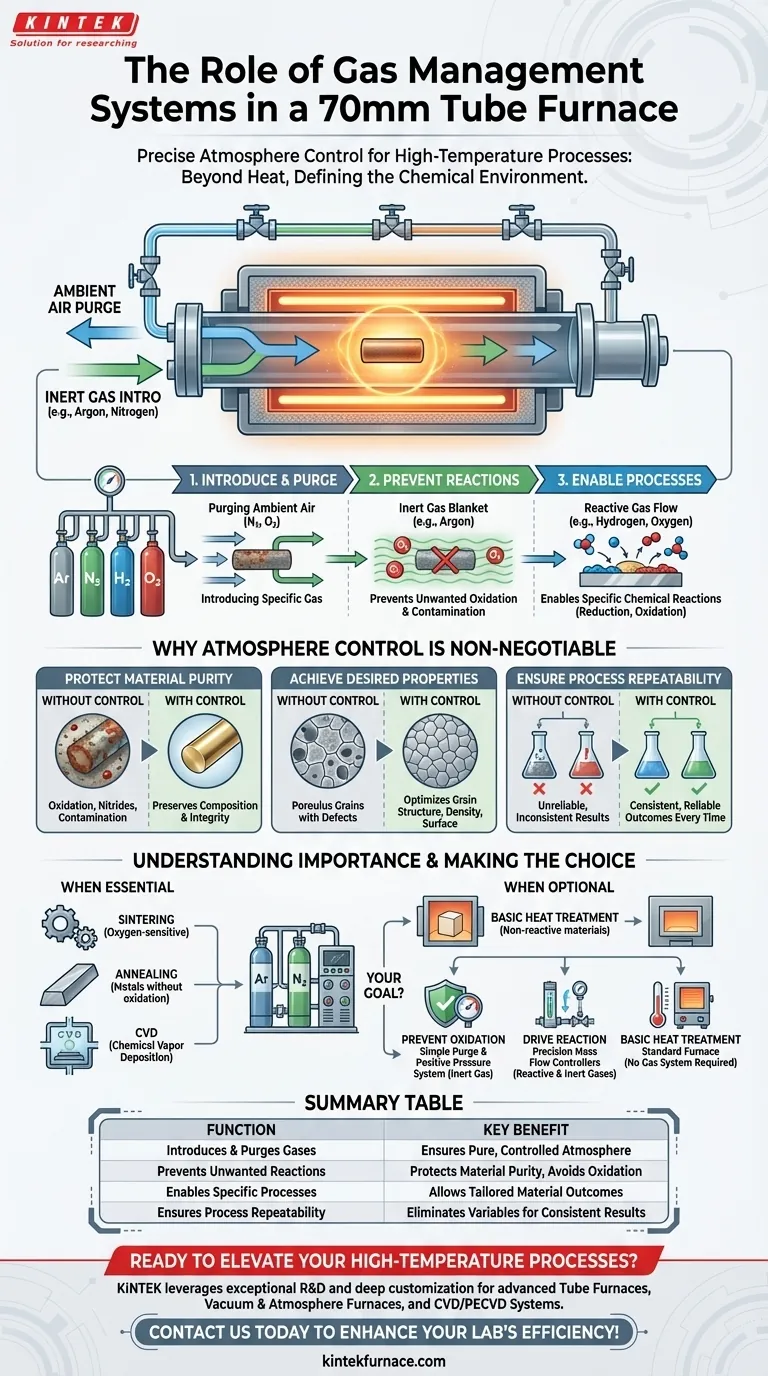

La Función Central: Crear una Atmósfera Controlada

Un sistema de gestión de gases es más que un simple tubo para el flujo de gas. Es un sistema diseñado para el control de precisión del entorno químico donde se procesa su material a altas temperaturas.

Introducción y Purga de Gases

La función más básica del sistema es introducir un gas específico, como argón inerte o hidrógeno reactivo, en el tubo del horno. Igualmente importante es su capacidad para purgar el aire ambiente (principalmente nitrógeno y oxígeno) antes de que comience el proceso, asegurando que la atmósfera interna sea pura.

Prevención de Reacciones no Deseadas

Muchos materiales, especialmente los metales, se oxidan rápidamente cuando se calientan en presencia de aire. Al llenar el tubo con un gas inerte como argón o nitrógeno, el sistema de gestión de gases crea una manta protectora que evita esta oxidación no deseada, preservando la pureza e integridad del material.

Posibilitar Procesos Químicos Específicos

A la inversa, algunos procesos requieren una reacción. Un sistema de gases permite la introducción controlada de gases reactivos. Podría ser un gas reductor como el hidrógeno para eliminar óxidos o un gas oxidante como el oxígeno para crear una capa de óxido específica en un material.

Por Qué el Control de la Atmósfera es Innegociable

A las altas temperaturas que se alcanzan en un horno tubular, los materiales se vuelven mucho más reactivos químicamente. Una atmósfera incontrolada es una variable que puede arruinar todo un experimento o tirada de producción.

Protección de la Pureza del Material

Sin control atmosférico, su muestra puede contaminarse. Calentar en aire puede introducir óxidos y nitruros en su material, cambiando fundamentalmente su composición y propiedades de maneras no intencionadas.

Lograr las Propiedades del Material Deseadas

La atmósfera influye directamente en el resultado final. Para procesos como el recocido, la sinterización o el crecimiento de cristales, el entorno gaseoso determina la estructura de grano final, la densidad y las características superficiales del material. Una atmósfera controlada es esencial para lograr el resultado deseado.

Garantizar la Repetibilidad del Proceso

Los procesos científicos y de fabricación exigen coherencia. Al regular con precisión el tipo de gas y el caudal, se elimina una variable importante. Esto garantiza que un proceso realizado hoy arrojará los mismos resultados que uno realizado el próximo mes.

Comprender la Importancia del Sistema

No todas las aplicaciones de alta temperatura requieren gestión de gases. La necesidad está dictada enteramente por la sensibilidad química de sus materiales y los objetivos del proceso.

Cuándo el Control de Gases es Esencial

Un sistema de gestión de gases es indispensable para procesos como la sinterización de materiales sensibles al oxígeno, el recocido de metales sin oxidación superficial o la deposición química de vapor (CVD), donde los gases precursores deben introducirse en una secuencia controlada.

Cuándo Son Suficientes Configuraciones Más Sencillas

Si su objetivo es simplemente calentar un material que no reacciona en el aire (como ciertas cerámicas) para un tratamiento térmico básico o un proceso de secado, un horno sin sistema de gestión de gases puede ser suficiente. En estos casos, la complejidad y el costo adicionales no son necesarios.

Tomar la Decisión Correcta para su Objetivo

El nivel de control atmosférico que necesita está directamente relacionado con su objetivo.

- Si su enfoque principal es prevenir la oxidación: Es suficiente un sistema simple para purgar el aire y mantener una presión positiva de un gas inerte como argón o nitrógeno.

- Si su enfoque principal es impulsar una reacción química específica: Necesita un sistema con controladores de flujo másico de precisión para mezclar y suministrar gases reactivos con exactitud.

- Si su enfoque principal es el tratamiento térmico básico de materiales no reactivos: Es probable que no se requiera un sistema de gestión de gases, y un horno estándar satisfará sus necesidades.

En última instancia, dominar el entorno gaseoso dentro de su horno le otorga control directo sobre el destino químico de su material.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Introduce y purga gases | Garantiza una atmósfera pura y controlada para los procesos |

| Previene reacciones no deseadas | Protege la pureza del material al evitar la oxidación y la contaminación |

| Posibilita procesos químicos específicos | Permite el uso de gases reactivos para resultados de materiales adaptados |

| Garantiza la repetibilidad del proceso | Elimina variables para obtener resultados consistentes y fiables |

¿Listo para mejorar sus procesos a alta temperatura con un control preciso de la atmósfera? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para conversar sobre cómo nuestros sistemas de gestión de gases pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico