Un sistema de cámara de monitoreo de grado industrial proporciona la precisión temporal necesaria para capturar eventos de combustión rápidos que la observación humana no puede rastrear de manera confiable. Al grabar imágenes secuenciales en tiempo real a través de la ventana de observación del horno, el sistema documenta el intervalo exacto entre la entrada del polvo de aluminio y su destello de ignición, lo que permite un cálculo científicamente preciso del tiempo de retardo de ignición ($t_d$).

El sistema de cámara transforma una reacción química fugaz en datos cuantificables, lo que permite la evaluación precisa de la estabilidad térmica de los residuos volátiles de aluminio. Elimina el error humano en la medición de los milisegundos críticos entre la exposición al calor y la combustión.

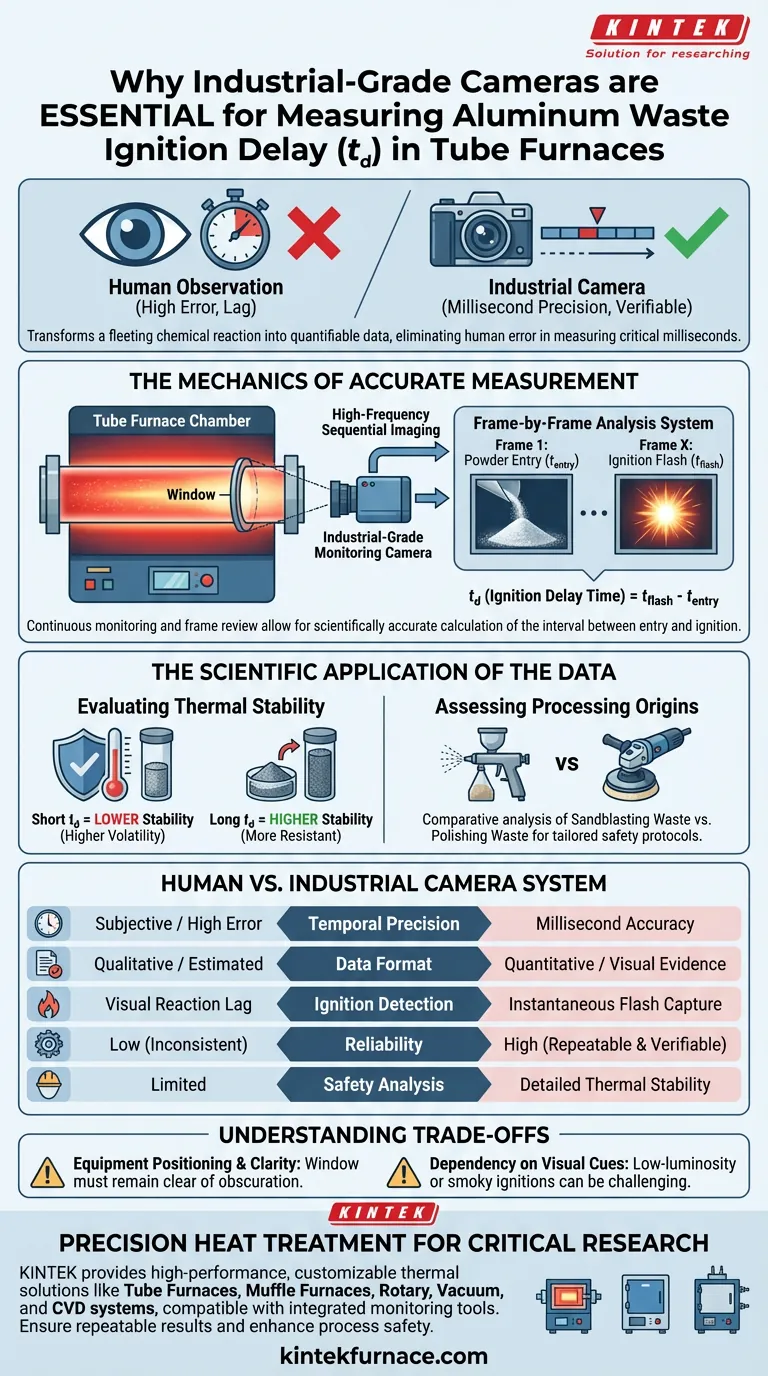

La Mecánica de la Medición Precisa

Imágenes Secuenciales en Tiempo Real

La función principal del sistema de cámara es capturar una serie de imágenes de alta frecuencia. Instalado fuera de la ventana de observación, monitorea continuamente el interior de la cámara del horno de alta temperatura.

Esta configuración permite a los investigadores revisar las imágenes cuadro por cuadro. Convierte un evento físico de rápido movimiento en una línea de tiempo estática y analizable.

Cálculo del Tiempo de Retardo de Ignición ($t_d$)

Para determinar el tiempo de retardo de ignición, el sistema establece dos puntos de datos críticos. El primero es el momento exacto en que la muestra de polvo de aluminio entra en el entorno del horno.

El segundo punto de datos es la primera aparición de un destello de combustión. El tiempo transcurrido entre estos dos fotogramas específicos constituye el $t_d$ preciso.

Superando las Limitaciones Humanas

La combustión de polvos finos puede ocurrir en fracciones de segundo. Confiar en el ojo humano y un cronómetro manual introduce errores significativos de tiempo de reacción.

Una cámara industrial elimina esta variable. Asegura que el retardo calculado se base en evidencia visual objetiva en lugar de percepción subjetiva.

La Aplicación Científica de los Datos

Evaluación de la Estabilidad Térmica

Los datos recopilados no se tratan solo de tiempo; son un indicador directo de seguridad y estabilidad. El tiempo de retardo de ignición sirve como una métrica clave para evaluar científicamente la estabilidad térmica del polvo residual.

Un retardo más corto generalmente indica una menor estabilidad y una mayor volatilidad. Un retardo más largo sugiere que el material es más resistente a la combustión inmediata bajo estrés térmico.

Evaluación de Diferentes Orígenes de Procesamiento

Los residuos de aluminio varían significativamente según cómo se generaron. El sistema de monitoreo permite un análisis comparativo de polvos originarios de diferentes procesos industriales.

Específicamente, ayuda a caracterizar los residuos de operaciones de chorreado de arena o pulido. Al aislar las características de ignición de cada tipo, los investigadores pueden desarrollar protocolos de manipulación más seguros específicos para la fuente del residuo.

Comprender las Compensaciones

Posicionamiento y Claridad del Equipo

Si bien las cámaras de alta precisión ofrecen datos superiores, están limitadas por su vista de la reacción. La cámara debe colocarse fuera de la ventana de observación para sobrevivir al calor, lo que introduce un posible punto de falla si la ventana se oscurece.

Dependencia de Señales Visuales

El sistema depende completamente de la detección óptica del "destello". En escenarios con ignición de baja luminosidad o generación de humo denso antes de la ignición, el inicio preciso de la combustión puede ser difícil de determinar incluso con imágenes industriales.

Maximizando la Precisión de la Investigación

Para garantizar que su configuración experimental produzca datos válidos sobre la seguridad de los residuos de aluminio, considere las siguientes prioridades técnicas:

- Si su enfoque principal es la Caracterización de Residuos: Asegúrese de que su sistema de imágenes esté calibrado para distinguir entre las sutiles firmas visuales de los residuos de chorreado de arena frente a los de pulido.

- Si su enfoque principal es la Seguridad del Proceso: Priorice la captura de alta velocidad de fotogramas para identificar el tiempo mínimo absoluto de retardo de ignición, ya que esto representa el "peor escenario" para la volatilidad.

La medición precisa del retardo de ignición es el paso fundamental para convertir los residuos industriales peligrosos en un riesgo gestionado.

Tabla Resumen:

| Característica | Observación Humana | Sistema de Cámara Industrial |

|---|---|---|

| Precisión Temporal | Subjetiva / Alto Margen de Error | Precisión de Milisegundos / Cuadro por Cuadro |

| Formato de Datos | Cualitativo / Estimado | Cuantitativo / Evidencia Visual |

| Detección de Ignición | Retraso del Tiempo de Reacción Visual | Captura Instantánea de Destello |

| Fiabilidad | Baja (Inconsistente) | Alta (Repetible y Verificable) |

| Análisis de Seguridad | Limitado | Evaluación Detallada de Estabilidad Térmica |

Tratamiento Térmico de Precisión para su Investigación Crítica

Los datos precisos comienzan con el equipo adecuado. KINTEK proporciona soluciones térmicas industriales de alto rendimiento diseñadas para los entornos de laboratorio más exigentes. Respaldados por I+D y fabricación expertos, ofrecemos Hornos Tubulares, Hornos Mufla, sistemas Rotatorios, de Vacío y CVD de alta precisión, todos totalmente personalizables para acomodar herramientas de monitoreo integradas como ventanas de imágenes de alta velocidad.

Ya sea que esté analizando la volatilidad de los residuos de chorreado de arena o caracterizando polvos de pulido, nuestros sistemas garantizan la estabilidad y el control que necesita para obtener resultados repetibles. Póngase en contacto con KINTEK hoy mismo para discutir los requisitos únicos de su proyecto y vea cómo nuestra tecnología avanzada de hornos puede mejorar la seguridad de su proceso y la precisión de sus datos.

Guía Visual

Referencias

- Roya Biabani, Mentore Vaccari. Thermal pre-treatment of reactive aluminium alloy waste powders. DOI: 10.1007/s10163-024-01904-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de diseño hacen que los hornos horizontales sean versátiles? Logre un procesamiento térmico uniforme y de alto volumen

- ¿Qué Papel Juega un Reactor de Tubo en la Pirólisis de Residuos Alimentarios? Control de la Carbonización para Biochar de Alta Calidad

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares divididos? Desbloquee un fácil acceso a las muestras para su laboratorio

- ¿Cuál es la función del sellado al vacío en tubo de cuarzo en el crecimiento de cristales de Fe3GaTe2? Lograr resultados de alta pureza

- ¿Cuáles son los objetivos del proceso de realizar un tratamiento térmico secundario en un horno tubular para heteroestructuras de Ni/NiO?

- ¿Por qué se utilizan mantas de fibra cerámica en los hornos tubulares de actuación lineal? Aumente la eficiencia y la seguridad del laboratorio

- ¿Cuáles son las ventajas de los hornos de tubo de cuarzo en términos de personalización y especificaciones? Desbloquee precisión y flexibilidad para su laboratorio

- ¿Por qué usar un horno tubular para el tratamiento térmico de TiO2–TiN/S? Logre una infusión de azufre y pureza perfectas