La función principal del sellado al vacío en tubo de cuarzo es crear un entorno inerte y aislado esencial para la estabilidad química. Específicamente para el crecimiento de cristales únicos de $Fe_3GaTe_2$ mediante el método de autοδο (self-flux), sellar las materias primas a alto vacío (0.01 Pa) previene la oxidación del hierro, galio y telurio durante el proceso de fusión a alta temperatura, asegurando que el cristal final mantenga alta pureza y proporciones químicas precisas.

Al eliminar el oxígeno y la humedad, el tubo de cuarzo sellado al vacío actúa como un recipiente de control estricto que obliga a los elementos a reaccionar entre sí en lugar de con la atmósfera. Este aislamiento es el factor decisivo para lograr el equilibrio estequiométrico correcto requerido para la formación de cristales únicos de alta calidad.

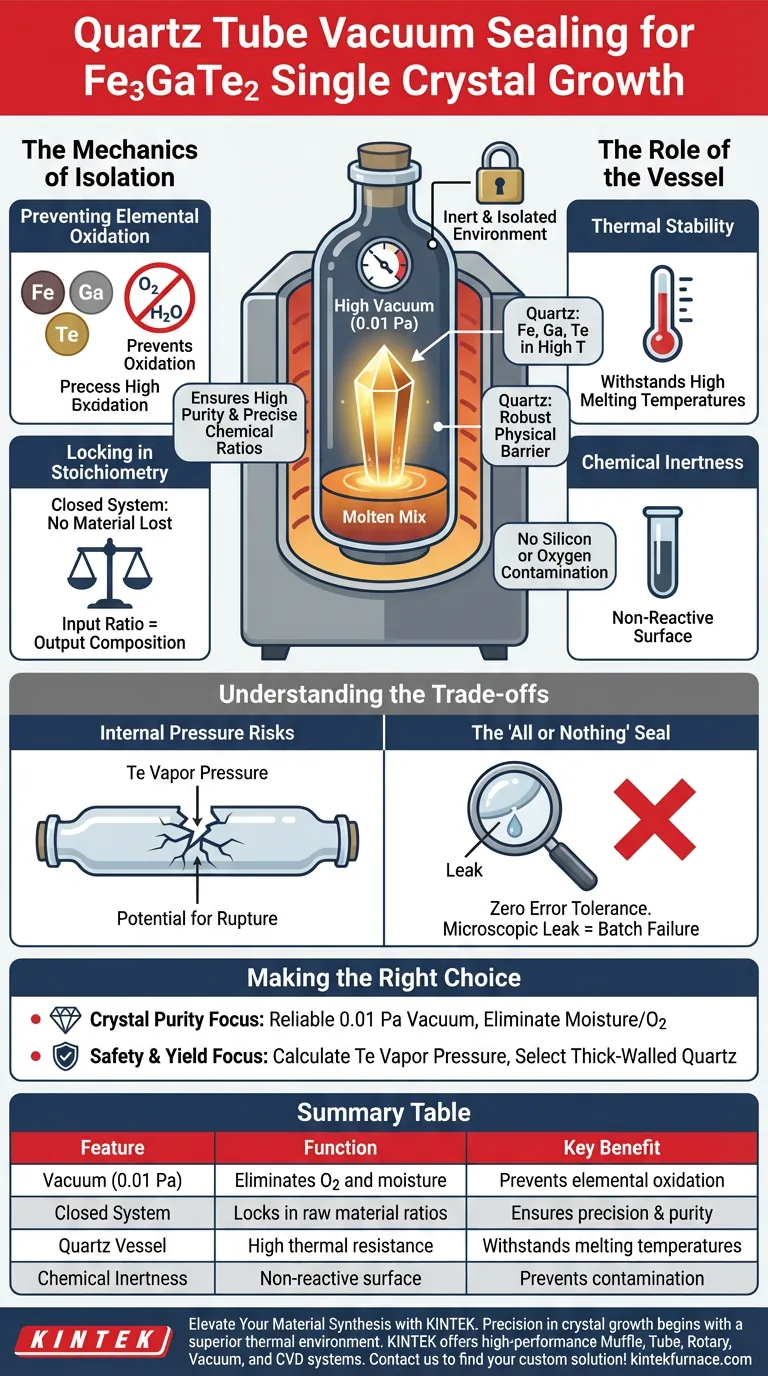

La Mecánica del Aislamiento

Prevención de la Oxidación Elemental

A las altas temperaturas requeridas para el crecimiento de cristales, las materias primas como el Hierro (Fe), Galio (Ga) y Telurio (Te) se vuelven altamente reactivas.

Expuestos incluso a cantidades mínimas de aire, estos elementos formarán rápidamente óxidos.

El tubo de cuarzo, evacuado a 0.01 Pa, elimina estos contaminantes atmosféricos, asegurando que las materias primas permanezcan en sus formas elementales metálicas.

Fijación de la Estequiometría

La calidad de un cristal único depende del mantenimiento de una proporción exacta de átomos (estequiometría).

Si una porción del Hierro o Galio se pierde por oxidación, la proporción cambia, lo que podría provocar impurezas o defectos estructurales en la red cristalina.

El sellado al vacío crea un sistema cerrado donde no entra ni sale material, garantizando que la proporción de entrada coincida con la composición de salida.

El Papel del Recipiente

Estabilidad Térmica

El proceso de crecimiento requiere llevar la mezcla a un estado fundido.

Se utiliza cuarzo porque ofrece una resistencia térmica excepcional, manteniendo su integridad estructural a las temperaturas de procesamiento requeridas para fundir el fundente (flux) y el soluto.

Sirve como una barrera física robusta que resiste el estrés térmico del horno sin degradarse.

Inercia Química

Más allá de la resistencia a la temperatura, el recipiente de reacción no debe contaminar la fusión.

El cuarzo es químicamente inerte con respecto a los reactivos específicos ($Fe$, $Ga$, $Te$) utilizados en este proceso.

Esto asegura que el tubo actúe únicamente como contenedor, evitando que el silicio u oxígeno de la pared del tubo se filtren en el cristal en desarrollo.

Comprendiendo las Compensaciones

Riesgos de Presión Interna

Si bien el sello de vacío protege contra el aire exterior, crea un entorno de presión cerrado internamente.

Los elementos volátiles como el Telurio pueden generar una presión de vapor significativa cuando se calientan.

Si el tubo de cuarzo tiene defectos o las paredes son demasiado delgadas, esta presión interna puede hacer que el recipiente se rompa durante la síntesis.

El Sello "Todo o Nada"

El éxito de este método depende completamente de la perfección del sello de vacío.

A diferencia de los sistemas abiertos donde se pueden tolerar fluctuaciones menores, un tubo sellado al vacío permite cero errores.

Una fuga microscópica o un sello imperfecto a 0.01 Pa hace que todo el proceso sea nulo, ya que la contaminación atmosférica comprometerá inmediatamente la pureza del lote.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el crecimiento exitoso de $Fe_3GaTe_2$, debe priorizar la integridad del proceso de sellado.

- Si su enfoque principal es la pureza del cristal: Asegúrese de que su sistema de vacío logre de manera confiable 0.01 Pa o menos para eliminar por completo la humedad y las bolsas de oxígeno antes de sellar.

- Si su enfoque principal es la seguridad y el rendimiento: Calcule la presión de vapor esperada del Telurio a su temperatura máxima y seleccione tubos de cuarzo con un grosor de pared suficiente para soportar el estrés.

La diferencia entre un cristal único de alta calidad y una muestra contaminada se reduce efectivamente a la calidad de su entorno de vacío.

Tabla Resumen:

| Característica | Función en el Crecimiento de Fe3GaTe2 | Beneficio Clave |

|---|---|---|

| Vacío (0.01 Pa) | Elimina O2 y humedad | Previene la oxidación elemental de Fe, Ga y Te |

| Sistema Cerrado | Fija las proporciones de materia prima | Asegura estequiometría precisa y pureza del cristal |

| Recipiente de Cuarzo | Alta resistencia térmica | Resiste temperaturas de fusión sin degradación |

| Inercia Química | Superficie no reactiva | Previene la contaminación del recipiente a la muestra |

Mejore su Síntesis de Materiales con KINTEK

La precisión en el crecimiento de cristales comienza con un entorno térmico superior. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD de alto rendimiento adaptados a las necesidades de laboratorios avanzados. Ya sea que esté cultivando cristales únicos de $Fe_3GaTe_2$ o desarrollando nuevas aleaciones, nuestros hornos de alta temperatura personalizables brindan la integridad del vacío y la estabilidad térmica esenciales para su éxito.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Ki‐Hoon Son, Hyejin Ryu. Persistent ferromagnetic ground state in pristine and Ni-doped Fe3GaTe2 flakes. DOI: 10.1186/s40580-024-00458-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son los componentes clave del mecanismo de calentamiento de un horno tubular? Descubra la calefacción de precisión para su laboratorio

- ¿Cuáles son las precauciones de manipulación y colocación para un horno de tubo de vacío? Garantice una operación segura y eficiente

- ¿Cómo se utilizan los hornos horizontales en el análisis térmico? Calentamiento de precisión para pruebas de materiales precisas

- ¿Cómo contribuyen los hornos de tubo a las reacciones de transporte y a la producción de cristales? Domine la síntesis de alta pureza con control de precisión

- ¿Cuáles son los beneficios de usar un horno de tubo de vacío? Logre un procesamiento a alta temperatura puro y controlado

- ¿Cómo facilita un horno tubular horizontal de doble zona el crecimiento de WSe2 mediante CVT? Control de Gradiente Térmico de Precisión

- ¿Qué materiales se procesan comúnmente en hornos tubulares para la formación de polvo y la sinterización? Desbloquee la precisión para materiales avanzados

- ¿Cuál es la función de un horno tubular en la preparación de S-C3N4? Optimización de la síntesis de nitruro de carbono dopado con azufre