En resumen, los hornos tubulares son esenciales para procesar una amplia gama de materiales avanzados mediante la formación de polvo y la sinterización. Se utilizan comúnmente para metales refractarios de alto rendimiento como el tungsteno y el molibdeno, cerámicas avanzadas como la zirconia y diversas otras aleaciones metálicas y polímeros donde el control preciso del proceso es fundamental.

El valor central de un horno tubular para la sinterización radica en su capacidad para controlar con precisión las dos variables más importantes: temperatura y atmósfera. Este control es la clave para transformar el polvo suelto en un componente final denso, fuerte y de alta pureza.

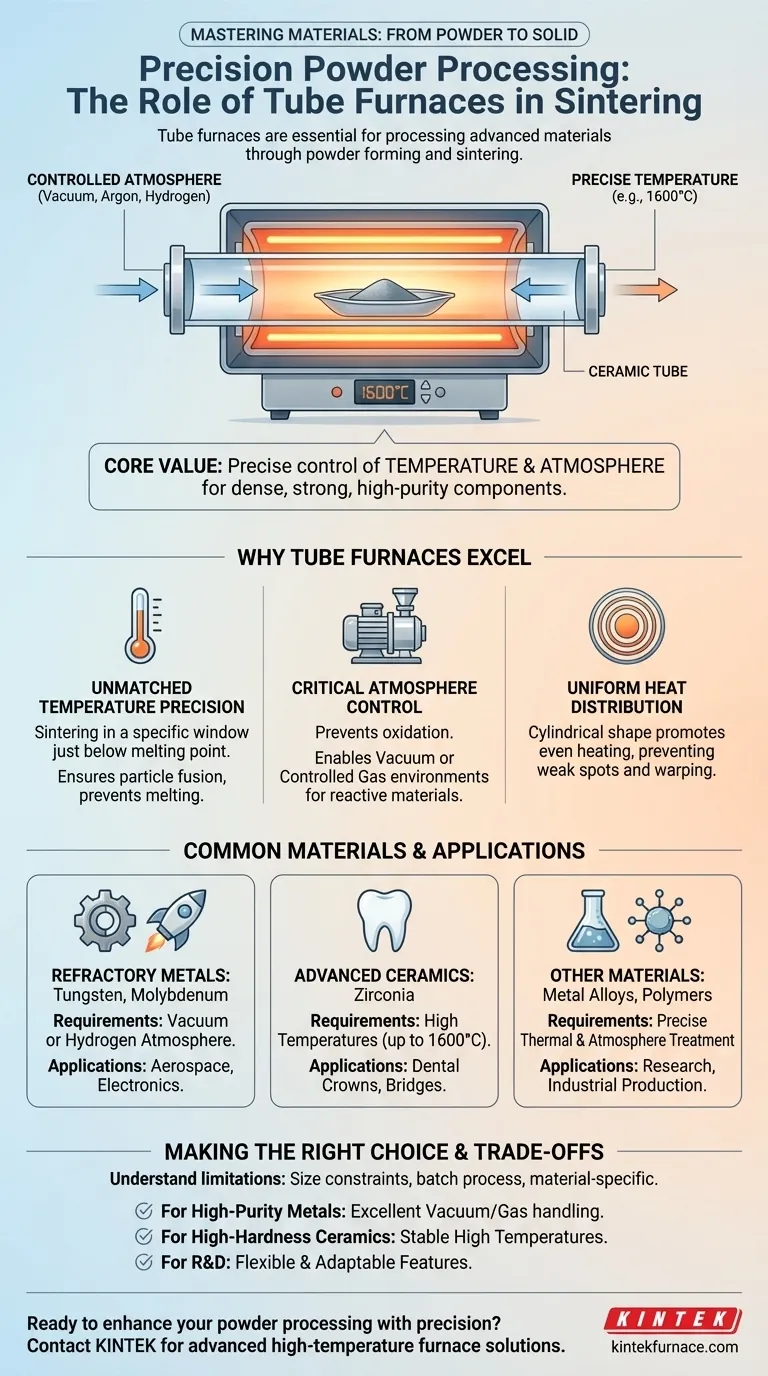

Por qué los hornos tubulares sobresalen en el procesamiento de polvos

La sinterización es un proceso térmico para compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción. Los hornos tubulares son excepcionalmente adecuados para esta tarea debido a su diseño único.

Precisión de temperatura inigualable

La sinterización ocurre dentro de una ventana de temperatura muy específica justo por debajo del punto de fusión de un material.

El control preciso de la temperatura garantiza que las partículas de polvo se fusionen para aumentar la densidad y la resistencia, en lugar de fundirse y perder su forma. Se necesitan hornos capaces de alcanzar y mantener temperaturas de hasta 1600 °C para materiales como la zirconia dental para lograr su dureza final.

El papel fundamental del control de la atmósfera

Muchos materiales avanzados, especialmente los metales, se oxidarán rápidamente a altas temperaturas si se exponen al aire.

El diseño cerrado y tubular de estos hornos facilita la creación de un vacío o la introducción de una atmósfera controlada específica (como argón o hidrógeno). Esto previene reacciones químicas no deseadas, como la oxidación, lo cual es crucial al sinterizar metales reactivos como el tungsteno y el molibdeno.

Distribución uniforme del calor

La forma cilíndrica de la cámara de calentamiento promueve naturalmente una distribución uniforme del calor alrededor de la muestra.

Esta uniformidad es vital para asegurar que toda la pieza se sinterice de manera consistente, previniendo puntos débiles, tensiones internas o deformaciones que podrían resultar de un calentamiento desigual.

Materiales comunes y sus aplicaciones

La combinación de calor alto y control atmosférico hace que los hornos tubulares sean versátiles para procesar materiales que son centrales para la tecnología moderna.

Metales refractarios: tungsteno y molibdeno

Estos metales se definen por sus puntos de fusión extremadamente altos y se utilizan en aplicaciones exigentes a altas temperaturas.

Durante la sinterización, una atmósfera de vacío o hidrógeno es esencial para evitar que se vuelvan quebradizos debido a la oxidación. Este proceso da como resultado componentes densos y resistentes para industrias como la aeroespacial y la electrónica.

Cerámicas avanzadas: zirconia

La zirconia es un excelente ejemplo de una cerámica de alto rendimiento procesada en hornos tubulares, especialmente para aplicaciones dentales.

Después de que una corona o puente dental se muele a partir de un bloque de zirconia, se encuentra en un estado blando y poroso. El proceso de sinterización, a menudo a temperaturas de hasta 1600 °C, aumenta drásticamente su densidad, resistencia y dureza a su forma final y duradera.

Otros metales, aleaciones y polímeros

Los principios se extienden a una amplia gama de otros materiales. Esto incluye aleaciones duras y polímeros especiales que requieren un tratamiento térmico preciso para lograr sus propiedades deseadas.

Ya sea para investigación o producción industrial, la capacidad del horno para crear un entorno repetible y controlado garantiza resultados consistentes en diferentes tipos de materiales.

Entendiendo las compensaciones

Aunque potentes, los hornos tubulares no son una solución universal. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

Limitaciones de tamaño y geometría

La principal limitación es el diámetro del tubo. Estos hornos son ideales para procesar polvos en varillas, componentes pequeños o muestras de prueba que caben dentro del tubo de procesamiento. No están diseñados para geometrías muy grandes o complejas.

No es un proceso de alta velocidad

La sinterización es inherentemente un proceso que consume mucho tiempo. Implica rampas de temperatura cuidadosamente controladas para calentar y enfriar para evitar el choque térmico y asegurar una densificación uniforme. Es un proceso por lotes, no un método continuo de alto rendimiento.

Requisitos específicos del material

No se puede utilizar un enfoque de talla única. El perfil de temperatura y la atmósfera requeridos dependen totalmente del material que se está procesando. El uso de parámetros incorrectos resultará en una pieza fallida o de baja calidad.

Tomar la decisión correcta para su objetivo

Su material dicta sus requisitos de horno. La elección correcta depende de su aplicación específica y del resultado deseado.

- Si su enfoque principal son los metales refractarios de alta pureza (como el tungsteno): Un horno con excelentes capacidades de vacío o un manejo de gas preciso para una atmósfera de hidrógeno es innegociable para prevenir la oxidación.

- Si su enfoque principal son las cerámicas de alta dureza (como la zirconia): Priorice un modelo de horno capaz de alcanzar temperaturas estables y muy altas (1600 °C o más) para asegurar una densificación completa.

- Si su enfoque principal es la investigación y el desarrollo: Opte por un horno versátil que ofrezca una programación de temperatura flexible y pueda adaptarse para su uso con múltiples gases de proceso.

En última instancia, dominar el procesamiento de polvos en un horno tubular proviene de comprender la interacción crucial entre su material, la temperatura y la atmósfera.

Tabla de resumen:

| Tipo de material | Ejemplos | Requisitos clave de procesamiento | Aplicaciones comunes |

|---|---|---|---|

| Metales refractarios | Tungsteno, Molibdeno | Atmósfera de vacío o hidrógeno para prevenir la oxidación | Componentes aeroespaciales y electrónicos |

| Cerámicas avanzadas | Zirconia | Altas temperaturas de hasta 1600 °C para la densificación | Coronas y puentes dentales |

| Otros materiales | Aleaciones metálicas, polímeros | Control preciso de la temperatura y la atmósfera | Investigación, producción industrial |

¿Listo para mejorar su procesamiento de polvos con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de crisol, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con metales refractarios, cerámicas u otros materiales, nuestros hornos garantizan un control preciso de la temperatura y la atmósfera para obtener resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería