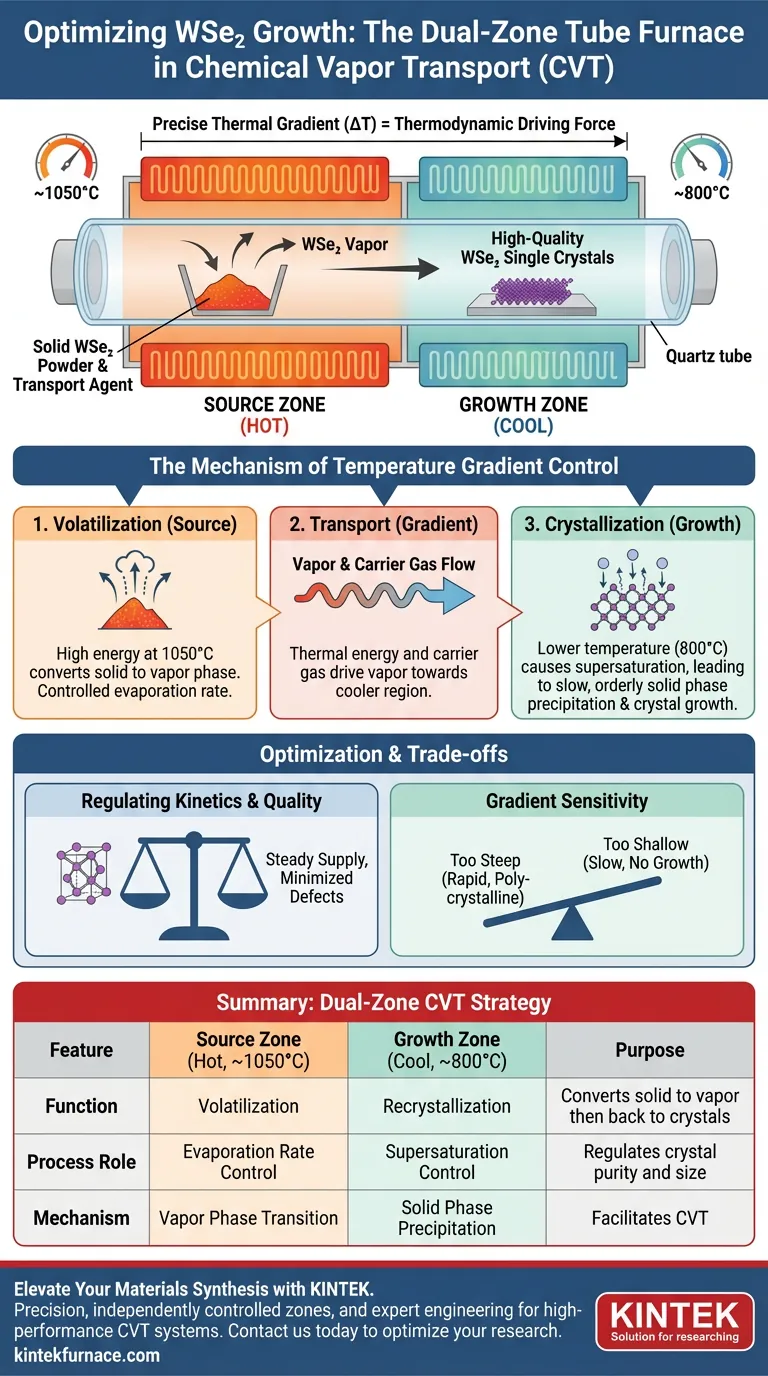

Un horno tubular horizontal de doble zona facilita el crecimiento por Transporte Químico en Fase Vapor (CVT) del Seleniuro de Tungsteno (WSe2) al establecer dos entornos térmicos distintos e controlados de forma independiente. Al mantener una zona de fuente a alta temperatura (típicamente 1050 °C) y una zona de crecimiento a menor temperatura (típicamente 800 °C), el horno crea un gradiente térmico preciso. Esta diferencia de temperatura proporciona la fuerza impulsora termodinámica necesaria para volatilizar los materiales precursores en el extremo caliente y dirigir su recristalización en cristales individuales de alta calidad en el extremo más frío.

Conclusión Clave La configuración de doble zona transforma una simple diferencia de temperatura en un mecanismo de transporte ajustable. Al desacoplar la temperatura de volatilización de la temperatura de cristalización, el sistema permite una regulación precisa de la cinética de reacción y la sobresaturación, lo cual es esencial para el crecimiento de cristales de WSe2 grandes y de alta pureza.

El Mecanismo de Control del Gradiente de Temperatura

Gestión Independiente de Zonas

La característica definitoria de un horno de doble zona es la capacidad de controlar la zona de fuente y la zona de crecimiento de forma independiente.

A diferencia de los hornos de zona única, donde la temperatura es relativamente uniforme, un sistema de doble zona le permite definir un "Delta T" (diferencia de temperatura) específico.

Para WSe2, la referencia principal dicta una configuración en la que la fuente se calienta a aproximadamente 1050 °C mientras que la zona de crecimiento se mantiene a 800 °C.

La Fuerza Impulsora Termodinámica

Este gradiente específico crea un estado de no equilibrio que impulsa el transporte químico.

La alta temperatura en la zona de fuente proporciona la energía necesaria para que el polvo sólido de WSe2 (o precursores) reaccione con un agente de transporte, convirtiéndolos en una fase gaseosa.

El flujo natural de energía térmica, y a menudo un gas portador como el Argón, mueve estos reactivos en fase vapor hacia la zona más fría.

Control de la Sobresaturación

La menor temperatura en la zona de crecimiento (800 °C) es el control crítico para la cristalización.

A medida que el gas caliente entra en esta región más fría, se vuelve sobresaturado porque el gas no puede contener tanto material a temperaturas más bajas.

Esta sobresaturación obliga al WSe2 a precipitarse de la fase gaseosa, depositándose sobre un sustrato o las paredes del tubo para formar cristales.

Optimización de la Calidad del Cristal

Regulación de la Cinética de Reacción

La zonificación precisa de la temperatura regula la tasa de evaporación de los precursores.

Si la fuente está demasiado caliente, la evaporación puede ocurrir demasiado rápido, lo que lleva a un crecimiento desordenado.

Al ajustar finamente la temperatura de la fuente, se asegura un suministro constante y controlado de vapor a la zona de crecimiento.

Promoción del Crecimiento de Cristales Individuales

La estabilidad del entorno de doble zona facilita el crecimiento de cristales individuales de gran tamaño.

Un gradiente estable asegura que el proceso de cristalización ocurra de manera lenta y consistente.

Esta lenta precipitación permite que los átomos se organicen perfectamente en la red cristalina, minimizando los defectos y maximizando la uniformidad estructural.

Comprensión de los Compromisos

Sensibilidad al Gradiente

La pendiente del gradiente de temperatura es un arma de doble filo.

Un gradiente demasiado pronunciado puede causar una precipitación rápida, resultando en estructuras policristalinas pequeñas en lugar de cristales individuales grandes.

Por el contrario, un gradiente demasiado suave puede resultar en un transporte insuficiente, deteniendo el crecimiento por completo.

Sensibilidad al Posicionamiento

La colocación del material fuente y del sustrato en relación con los elementos calefactores es fundamental.

Como se señaló en contextos suplementarios sobre CVD, la concentración local de vapor cambia según la posición.

En una configuración CVT de doble zona, ligeras desalineaciones del tubo de transporte dentro de las zonas del horno pueden alterar las temperaturas reales experimentadas por los productos químicos, desviándose de los puntos de ajuste de 1050 °C y 800 °C.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno tubular de doble zona para el crecimiento de WSe2, sus objetivos específicos deben dictar su estrategia de temperatura.

- Si su enfoque principal son los cristales individuales grandes: Priorice un gradiente estable y moderado (por ejemplo, de 1050 °C a 800 °C) para asegurar una cristalización lenta y de alta calidad impulsada por una sobresaturación controlada.

- Si su enfoque principal es la deposición de películas delgadas: Es posible que necesite ajustar la posición del sustrato dentro de la zona de crecimiento para controlar la concentración de vapor local, asegurando un espesor uniforme en lugar de la formación de cristales a granel.

En última instancia, el horno de doble zona no es solo un calentador; es un dispositivo de control de flujo que utiliza diferenciales de temperatura para dictar la velocidad y la calidad del transporte de material.

Tabla Resumen:

| Característica | Zona de Fuente (Caliente) | Zona de Crecimiento (Fría) | Propósito |

|---|---|---|---|

| Temperatura | ~1050°C | ~800°C | Crea la fuerza impulsora termodinámica |

| Función | Volatilización | Recristalización | Convierte precursores sólidos en gas y luego de vuelta en cristales |

| Rol del Proceso | Control de Tasa de Evaporación | Control de Sobresaturación | Regula la pureza y el tamaño del cristal |

| Mecanismo | Transición a Fase Vapor | Precipitación en Fase Sólida | Facilita el Transporte Químico en Fase Vapor (CVT) |

Mejore su Síntesis de Materiales con KINTEK

La precisión es innegociable en el crecimiento de materiales 2D. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas del Transporte Químico en Fase Vapor (CVT).

¿Por qué elegir KINTEK?

- Zonas Controladas Independientemente: Logre gradientes térmicos estables y repetibles para cristales individuales de WSe2 a gran escala.

- Soluciones Personalizables: Nuestros hornos de laboratorio de alta temperatura se adaptan a sus necesidades únicas de investigación o producción.

- Ingeniería Experta: Minimice los defectos y maximice la uniformidad estructural con nuestra avanzada tecnología de calentamiento.

¿Listo para optimizar su deposición de películas delgadas o crecimiento de cristales? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos de tubo de vacío en el mercado? Logre pureza y precisión en el procesamiento de materiales

- ¿Cuál es la función de un horno tubular en la etapa final de síntesis de nanocompuestos C–Ag@ZnO? Se explican los roles clave

- ¿Cómo facilita un horno tubular de alta temperatura la etapa de pirólisis en los catalizadores FeNC? Procesamiento Térmico de Precisión

- ¿Cuál es la función de un horno tubular de alta temperatura de laboratorio? Impulsando la Reducción Topotáctica de Películas de Niquelato

- ¿Cuál es la función de un horno tubular en la síntesis de g-C3N4? Domina la exfoliación térmica para obtener una alta área superficial

- ¿Cómo contribuye un horno de tubo de caída (DTF) a la evaluación de la combustión de agentes reductores? Optimice el rendimiento del horno

- ¿Cuáles son los beneficios de un horno tubular vertical? Maximice el espacio y la pureza en su laboratorio

- ¿Cuál es la importancia del sistema de control de la ruta de gas en un horno tubular de laboratorio durante la síntesis de carbón activado?