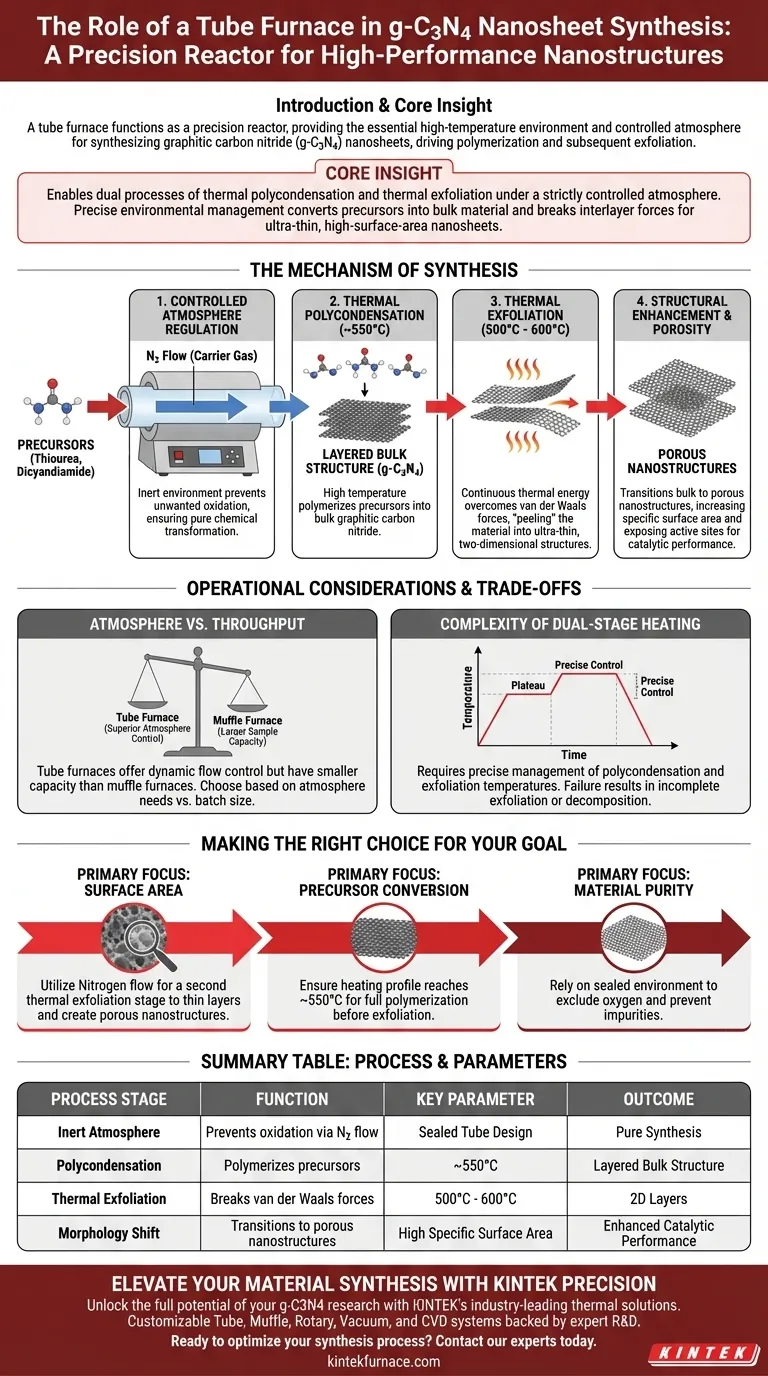

Un horno tubular funciona como un reactor de precisión que proporciona el entorno de alta temperatura y la atmósfera controlada esenciales para la síntesis de nanosheets de nitruro de carbono grafítico (g-C3N4). Al circular un gas portador como nitrógeno y mantener etapas térmicas específicas, impulsa la polimerización de los precursores y la posterior exfoliación del material a granel en nanoestructuras porosas de alto rendimiento.

Idea Central: El horno tubular permite los procesos duales de policondensación térmica y exfoliación térmica bajo una atmósfera estrictamente controlada. Esta gestión ambiental precisa permite la conversión de precursores en material a granel y la posterior ruptura de las fuerzas interlaminares para crear nanosheets ultrafinos de alta área superficial.

El Mecanismo de Síntesis

Regulación de la Atmósfera Controlada

A diferencia de los hornos de calentamiento estándar, un horno tubular permite la introducción de un gas portador específico, típicamente nitrógeno.

Esto crea un entorno inerte que previene la oxidación no deseada durante el proceso de calentamiento. Asegura que la transformación química de los precursores permanezca pura y consistente durante toda la síntesis.

Policondensación Térmica

El horno facilita la primera etapa crítica: la conversión de precursores como la tiourea y la dicianodiamida en nitruro de carbono grafítico a granel.

Esto ocurre a altas temperaturas, típicamente alrededor de 550°C. El horno proporciona la energía térmica sostenida requerida para polimerizar estos compuestos orgánicos en una estructura a granel laminar.

Exfoliación Térmica

Tras la formación del material a granel, el horno tubular realiza un tratamiento térmico secundario, a menudo alrededor de 500°C a 600°C.

Esta etapa está diseñada para superar las fuerzas de van der Waals que mantienen unidas las capas a granel. Al aplicar energía térmica continua, el material laminar grueso se "despega" o exfolia en estructuras bidimensionales ultrafinas.

Mejora Estructural y Porosidad

La función final de este calentamiento en dos etapas es alterar drásticamente la morfología del material.

El proceso transiciona el material de un estado a granel a nanoestructuras porosas. Esto aumenta significativamente el área superficial específica, exponiendo más sitios activos, lo cual es crítico para el rendimiento catalítico.

Consideraciones Operativas y Compensaciones

Atmósfera vs. Rendimiento

Si bien los hornos tubulares ofrecen un control superior sobre la atmósfera de reacción (por ejemplo, flujo de nitrógeno), típicamente tienen una capacidad de muestra menor en comparación con los hornos mufla.

Si su proceso requiere lotes masivos de material a granel, un horno mufla podría ser más eficiente, aunque carece del control de flujo dinámico de un horno tubular.

Complejidad del Calentamiento en Dos Etapas

Lograr nanosheets de alta calidad requiere una gestión precisa de dos mesetas de temperatura distintas (policondensación y exfoliación).

El fallo en controlar estrictamente las tasas de calentamiento o los tiempos de permanencia a 550°C y 500°C puede resultar en una exfoliación incompleta o descomposición térmica del material, negando los beneficios del horno tubular.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanosheets de g-C3N4, alinee la configuración de su equipo con sus precursores químicos específicos.

- Si su enfoque principal es el área superficial: Utilice el flujo de nitrógeno del horno tubular para facilitar una segunda etapa de exfoliación térmica, que adelgaza las capas y crea nanoestructuras porosas.

- Si su enfoque principal es la conversión de precursores: Asegúrese de que su perfil de calentamiento alcance al menos 550°C para polimerizar completamente la tiourea o la dicianodiamida en la fase grafítica antes de intentar la exfoliación.

- Si su enfoque principal es la pureza del material: Confíe en el entorno sellado del horno tubular para excluir el oxígeno, previniendo impurezas que pueden ocurrir en métodos de calcinación al aire libre.

El horno tubular no es solo un calentador; es la herramienta que desbloquea físicamente el área superficial activa de su material a través de un control atmosférico y térmico preciso.

Tabla Resumen:

| Etapa del Proceso | Función | Parámetro Clave |

|---|---|---|

| Atmósfera Inerte | Previene la oxidación mediante flujo de N2 | Diseño de Tubo Sellado |

| Policondensación | Polimeriza precursores (Tiourea/Dicianodiamida) | ~550°C |

| Exfoliación Térmica | Rompe fuerzas de van der Waals en capas 2D | 500°C - 600°C |

| Cambio de Morfología | Transiciona de a granel a nanoestructuras porosas | Alta Área Superficial Específica |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su investigación de g-C3N4 con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer los requisitos únicos de su laboratorio.

Ya sea que necesite un control atmosférico preciso para la exfoliación o sistemas de alto rendimiento para la conversión de precursores, nuestros hornos ofrecen la uniformidad y confiabilidad que sus datos exigen.

¿Listo para optimizar su proceso de síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico

- ¿Cuál es la función de la calcinación secundaria en un horno tubular? Mejora la longevidad del adsorbente Cu@Zn-NC

- ¿Para qué rango de temperatura y aplicaciones es adecuado este horno tubular? Ideal para procesos térmicos de 500°C a 1800°C

- ¿Qué aplicaciones industriales utilizan comúnmente hornos tubulares? Consiga un calentamiento preciso para la fabricación avanzada

- ¿Cómo influye un horno tubular de alta precisión en la calidad de crecimiento del grafeno? Optimizar el rendimiento de la síntesis CVD

- ¿Cuáles son las ventajas de usar un horno tubular con control de nitrógeno para el carbono nanoporoso? Mejore los resultados de su laboratorio

- ¿Cuáles son los diferentes tipos de hornos tubulares disponibles? Encuentre el ajuste perfecto para las necesidades de su laboratorio

- ¿Por qué un horno dividido y un controlador de temperatura PID son el núcleo de la gasificación en agua supercrítica? Guía Esencial