En resumen, los hornos tubulares son indispensables en la fabricación avanzada y la investigación para cualquier proceso que demande un calentamiento preciso y uniforme dentro de una atmósfera altamente controlada. Se utilizan comúnmente en industrias como la electrónica, la ciencia de materiales y las nuevas energías para sintetizar materiales, tratar térmicamente componentes y desarrollar tecnologías de próxima generación como las baterías de iones de litio.

El valor central de un horno tubular no es simplemente el calor, sino el control. Estos instrumentos se eligen cuando el perfil de temperatura exacto y el ambiente atmosférico son innegociables para lograr una propiedad de material o una reacción química específica.

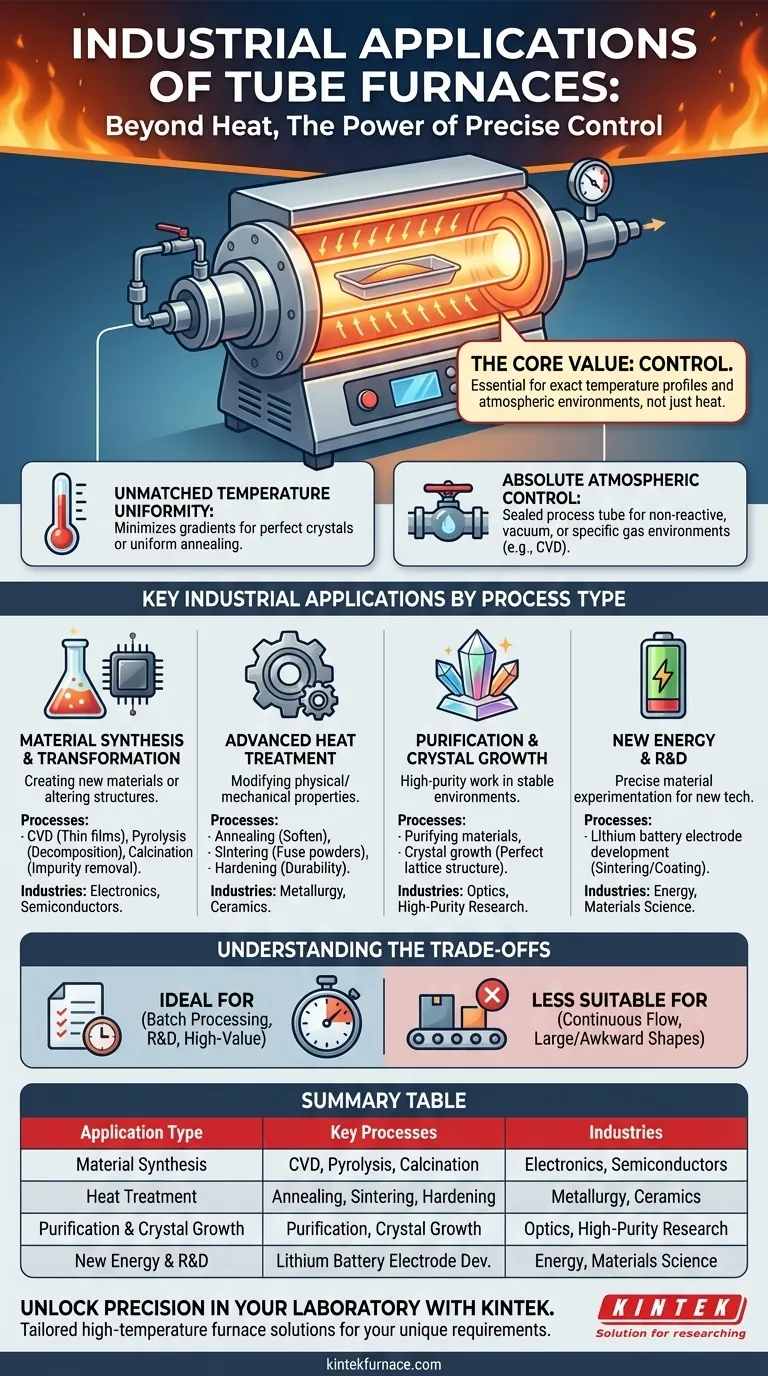

El Principio Fundamental: ¿Por qué Hornos Tubulares?

Para comprender sus aplicaciones, primero debe entender por qué los hornos tubulares son la opción superior para ciertas tareas. La decisión casi siempre se reduce a dos factores clave: uniformidad y atmósfera.

Uniformidad de Temperatura Inigualable

La cámara de calentamiento cilíndrica de un horno tubular rodea la muestra, que se mantiene dentro de un tubo de proceso. Este diseño asegura que el calor irradie uniformemente desde todas las direcciones, minimizando los gradientes de temperatura en toda la muestra.

Este nivel de uniformidad es crítico para procesos donde incluso variaciones menores de temperatura podrían arruinar el resultado, como el crecimiento de un cristal perfecto o el recocido uniforme de una pieza metálica.

Control Atmosférico Absoluto

La naturaleza sellada del tubo de proceso es la característica definitoria del horno. Permite a un operador crear un ambiente específico y no reactivo.

Esto se logra tirando de un vacío para eliminar el aire o purgando la cámara con un gas específico. Este control es esencial para prevenir la oxidación no deseada o para introducir gases reactivos necesarios para procesos como la Deposición Química de Vapor (CVD).

Aplicaciones Industriales Clave por Tipo de Proceso

En lugar de simplemente enumerar industrias, es más útil agrupar las aplicaciones por el proceso fundamental que se está realizando. Esto aclara el "por qué" detrás de su uso.

Síntesis y Transformación de Materiales

Esta categoría incluye la creación de nuevos materiales o la alteración fundamental de su estructura química.

Las aplicaciones incluyen la Deposición Química de Vapor (CVD) para crear películas delgadas en la fabricación de semiconductores, la pirólisis para descomponer materiales orgánicos en un ambiente sin oxígeno y la calcinación para eliminar impurezas y crear materiales estables como catalizadores.

Tratamiento Térmico Avanzado

Esto implica modificar las propiedades físicas y mecánicas de un material a través de ciclos controlados de calentamiento y enfriamiento.

Los hornos tubulares son ideales para el recocido para ablandar metales y aliviar tensiones internas, la sinterización para fusionar polvos en una masa sólida para cerámica y metalurgia, y el endurecimiento para aumentar la durabilidad de los componentes.

Purificación y Crecimiento de Cristales

La capacidad de mantener un ambiente prístino y controlado hace que los hornos tubulares sean esenciales para trabajos de alta pureza.

Se utilizan para purificar materiales calentándolos hasta que los contaminantes se vaporizan y para el crecimiento de cristales, donde se requiere un enfriamiento lento y uniforme en una atmósfera estable para formar una estructura de celosía perfecta para electrónica u óptica.

Nuevas Energías e I+D

El desarrollo de nuevas tecnologías depende en gran medida de la experimentación precisa con materiales.

Los hornos tubulares son un pilar en los laboratorios de ciencia de materiales y son críticos para el desarrollo de electrodos de baterías de litio, que requieren una sinterización y un recubrimiento precisos de materiales bajo atmósferas controladas para lograr un rendimiento y una longevidad óptimos.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos tubulares no son una solución universal. Comprender sus limitaciones es clave para usarlos eficazmente.

Procesamiento por Lotes, No Flujo Continuo

Un horno tubular procesa una cantidad finita de material en un lote discreto. No puede manejar el rendimiento continuo y de alto volumen que puede lograr un horno de cinta transportadora.

Esto los hace ideales para I+D, producción piloto y componentes de alto valor, pero menos adecuados para la producción en masa de materiales a granel de bajo costo.

Restricciones de Tamaño y Geometría de la Muestra

La pieza de trabajo debe caber dentro del tubo de proceso. Esto limita inherentemente el tamaño y la forma de los objetos que se pueden procesar.

Los componentes grandes o de formas irregulares no son adecuados para un horno tubular estándar y pueden requerir una solución diferente, como un horno de caja o de campana.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno tubular debe estar impulsada por los requisitos técnicos de su proceso.

- Si su enfoque principal es crear nuevos materiales o recubrimientos de película delgada: Un horno tubular es esencial para procesos como CVD y síntesis, donde la pureza atmosférica dicta el resultado.

- Si su enfoque principal es modificar las propiedades de un material existente: Un horno tubular proporciona la uniformidad de temperatura inigualable necesaria para un recocido, sinterización o endurecimiento fiables.

- Si su enfoque principal es la investigación y desarrollo de alta pureza: Un horno tubular ofrece el entorno controlado y aislado requerido para una experimentación repetible y precisa.

En última instancia, elegir un horno tubular es una decisión para priorizar la precisión y el control sobre el volumen o la velocidad.

Tabla Resumen:

| Tipo de Aplicación | Procesos Clave | Industrias |

|---|---|---|

| Síntesis de Materiales | CVD, Pirólisis, Calcinación | Electrónica, Semiconductores |

| Tratamiento Térmico | Recocido, Sinterización, Endurecimiento | Metalurgia, Cerámica |

| Purificación y Crecimiento de Cristales | Purificación, Crecimiento de Cristales | Óptica, Investigación de Alta Pureza |

| Nuevas Energías e I+D | Desarrollo de Electrodos de Baterías de Litio | Energía, Ciencia de Materiales |

Desbloquee la Precisión en su Laboratorio con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en electrónica, ciencia de materiales o nuevas energías, podemos ayudarle a lograr un control de temperatura superior y una precisión atmosférica para procesos como la síntesis, el tratamiento térmico y más. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar la eficiencia de su investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería