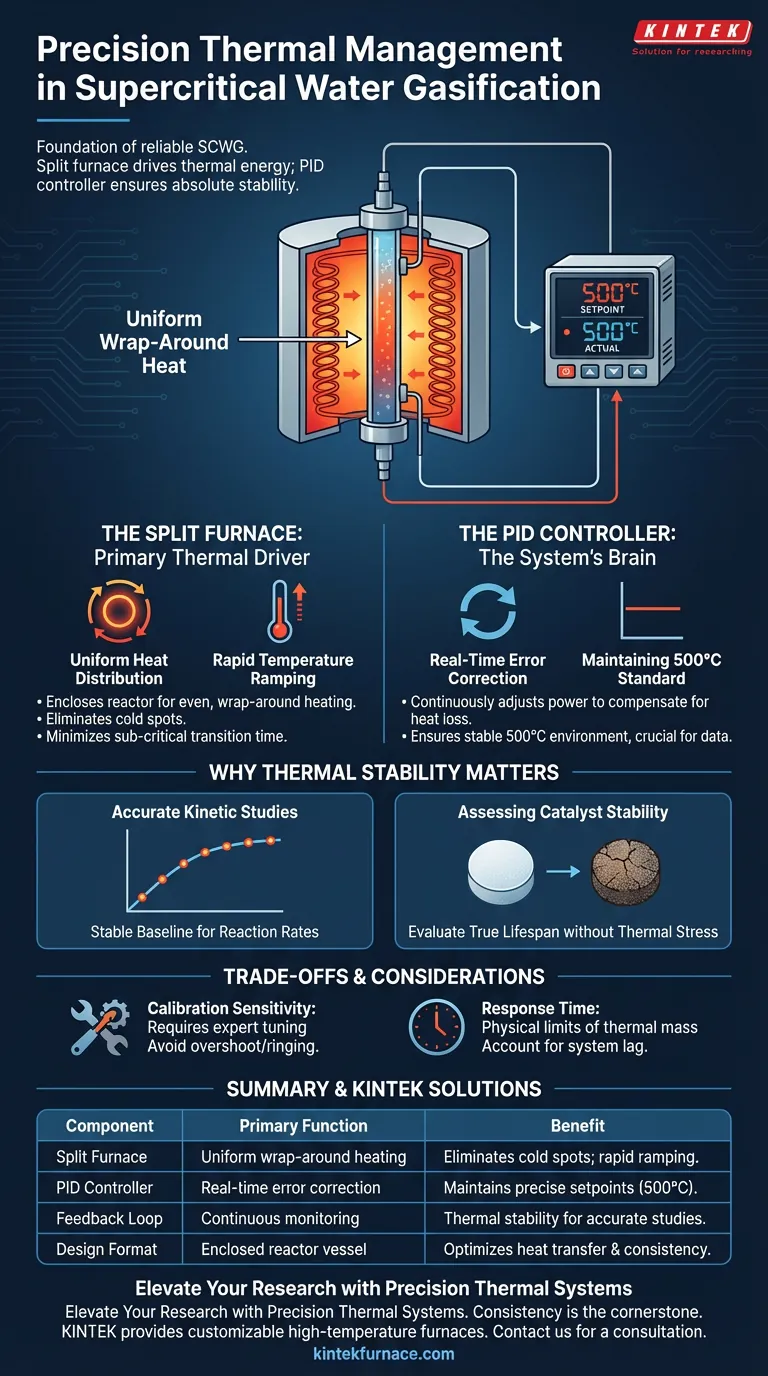

La gestión térmica de precisión es la base de una gasificación fiable en agua supercrítica. Un horno dividido actúa como el principal impulsor térmico, proporcionando un calor uniforme y envolvente para elevar rápidamente el reactor a temperaturas supercríticas. Actuando como el cerebro del sistema, un controlador PID (Proporcional-Integral-Derivativo) de alta precisión monitoriza este calor, proporcionando una compensación en tiempo real de las pérdidas térmicas para garantizar una estabilidad absoluta durante la reacción.

En la gasificación en agua supercrítica, alcanzar la temperatura objetivo es solo la mitad de la batalla; mantenerla frente a las fluctuaciones es donde reside el éxito. La integración de un horno dividido y un controlador PID garantiza la estabilidad térmica necesaria para estudiar con precisión la cinética de la reacción y evaluar el rendimiento del catalizador.

El Papel del Horno Dividido

Lograr una Distribución Uniforme del Calor

Un horno dividido está diseñado para encerrar completamente el recipiente del reactor. Esta configuración "envolvente" asegura que el calor se aplique de manera uniforme desde todos los lados.

Al rodear el reactor, el horno elimina los puntos fríos que pueden ocurrir con elementos calefactores de un solo lado. Esta uniformidad es esencial para mantener un estado termodinámico constante en todo el fluido.

Rampa Rápida de Temperatura

El tiempo es a menudo una variable crítica en los experimentos de gasificación. Un horno dividido es capaz de generar una intensa energía térmica para elevar rápidamente la temperatura del reactor.

Esta rápida rampa minimiza el tiempo que el fluido pasa en fases de transición subcríticas. Asegura que el sistema alcance las condiciones de operación deseadas de manera eficiente.

El Papel del Controlador PID

Corrección de Errores en Tiempo Real

Mientras que el horno proporciona la potencia bruta, el controlador PID proporciona la delicadeza. Compara continuamente la temperatura real del reactor con el punto de ajuste.

Si el controlador detecta incluso una ligera desviación —causada por la pérdida de calor al ambiente o por pasos de reacción endotérmicos— ajusta instantáneamente la potencia de salida. Esto crea un bucle de retroalimentación que estabiliza el sistema en tiempo real.

Mantener el Estándar de 500°C

Para esta aplicación específica, el sistema a menudo tiene la tarea de mantener una temperatura constante de 500 grados Celsius.

A esta temperatura, el agua está bien entrada en su fase supercrítica. El controlador PID asegura que el entorno permanezca exactamente a 500°C, en lugar de fluctuar entre 490°C y 510°C, lo que comprometería los datos experimentales.

Por Qué Importa la Estabilidad Térmica

Permitir Estudios Cinéticos Precisos

Para modelar la cinética de una reacción química, los investigadores deben aislar las variables. La temperatura es la variable más crítica a controlar.

Si la temperatura fluctúa, se vuelve imposible determinar si un cambio en la producción de gas se debe a la cinética química o a un cambio en la energía térmica. El horno controlado por PID elimina esta variable, proporcionando una línea base estable para el estudio.

Evaluar la Estabilidad del Catalizador

Los catalizadores son materiales sensibles que pueden degradarse o cambiar su comportamiento bajo estrés térmico.

Al asegurar un entorno térmico constante, los investigadores pueden evaluar la vida útil y la eficiencia real de un catalizador. Esta configuración permite pruebas de larga duración sin que los artefactos de ciclos térmicos distorsionen los resultados.

Comprender las Compensaciones

Sensibilidad de Calibración

Si bien un controlador PID es potente, no es "enchufar y usar". Requiere una cuidadosa sintonización de sus parámetros Proporcional, Integral y Derivativo.

Una sintonización incorrecta puede provocar un "sobreimpulso" (calentamiento más allá de los 500°C) u "oscilaciones" (oscilaciones alrededor del objetivo). Esto requiere la experiencia del operador para configurarlo correctamente antes de que comiencen los experimentos.

Limitaciones del Tiempo de Respuesta

El horno dividido tiene una gran masa térmica. Incluso con un controlador inteligente, existe un límite físico a la velocidad a la que el sistema puede cambiar de temperatura.

El controlador puede compensar la pérdida de calor, pero no puede desafiar las leyes de la termodinámica. Los usuarios deben tener en cuenta un ligero retraso entre el comando del controlador y la respuesta física del horno.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su sistema de gasificación en agua supercrítica, alinee el uso de su equipo con sus objetivos de investigación específicos.

- Si su enfoque principal es el Modelado Cinético: Priorice la sintonización del PID para asegurar que la varianza de temperatura sea insignificante, ya que esta es la única forma de derivar constantes de velocidad de reacción precisas.

- Si su enfoque principal es la Durabilidad del Catalizador: Utilice la capacidad envolvente del horno dividido para asegurar que todo el lecho catalítico se caliente de manera uniforme, evitando puntos calientes o fríos localizados que podrían tergiversar la vida útil del catalizador.

La consistencia definitiva en el control de la temperatura es el único camino hacia datos reproducibles en entornos supercríticos.

Tabla Resumen:

| Componente | Función Principal | Beneficio para la Gasificación Supercrítica |

|---|---|---|

| Horno Dividido | Calentamiento envolvente uniforme | Elimina puntos fríos; asegura una rápida rampa de temperatura. |

| Controlador PID | Corrección de errores en tiempo real | Mantiene puntos de ajuste precisos (p. ej., 500°C) frente a la pérdida térmica. |

| Bucle de Retroalimentación | Monitorización continua | Proporciona estabilidad térmica para estudios cinéticos precisos. |

| Formato de Diseño | Recipiente del reactor cerrado | Optimiza la transferencia de calor y la consistencia termodinámica. |

Mejore su Investigación con Sistemas Térmicos de Precisión

La consistencia es la piedra angular de datos reproducibles en la gasificación supercrítica. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con las especificaciones únicas de su reactor. Capacitamos a los investigadores para eliminar las variables térmicas y centrarse en la cinética innovadora y el rendimiento del catalizador.

¿Listo para optimizar su sistema supercrítico?

Contacte con KINTEK hoy mismo para una consulta personalizada

Guía Visual

Referencias

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se utilizan los hornos tubulares en la síntesis química? Descubra la creación precisa de materiales

- ¿Por qué un horno tubular de grado industrial es esencial para reducir SrMo1−xMnxO4? Domina la síntesis de ánodos SOFC

- ¿Qué capacidades relacionadas con la temperatura hacen valiosos los hornos tubulares multizona para la investigación? Desbloquee el control térmico de precisión

- ¿Cómo logra un horno tubular un control preciso sobre los componentes del producto? Domina la pirólisis de semillas de algodón con precisión

- ¿Por qué es necesario usar un horno tubular para la oxidación al aire del armazón de cobre 3D? Domina las Interfaces Litiofílicas

- ¿Cuáles son las ventajas de utilizar un horno tubular de laboratorio? Calentamiento de precisión para resultados fiables

- ¿Cómo facilita un horno tubular de doble zona de temperatura la preparación de materiales compuestos como ReO3–Cu2Te?

- ¿Cómo se utilizan los hornos de tubo de caída en entornos industriales? Aumente la eficiencia en el procesamiento de materiales