En la síntesis química, un horno tubular sirve como un reactor de alta precisión, proporcionando un entorno aislado y meticulosamente controlado. No es simplemente una fuente de calor; es un instrumento que permite a los químicos y científicos de materiales dictar las condiciones exactas (temperatura, atmósfera y tiempo de procesamiento) bajo las cuales ocurren las reacciones químicas y las transformaciones de materiales, lo que lo hace indispensable para crear materiales y productos químicos novedosos.

El verdadero valor de un horno tubular en la síntesis reside no solo en su capacidad para alcanzar altas temperaturas, sino en su capacidad para crear una atmósfera ultra-pura y controlada. Este control elimina variables no deseadas y permite la formación precisa de materiales que serían imposibles de crear en un entorno abierto.

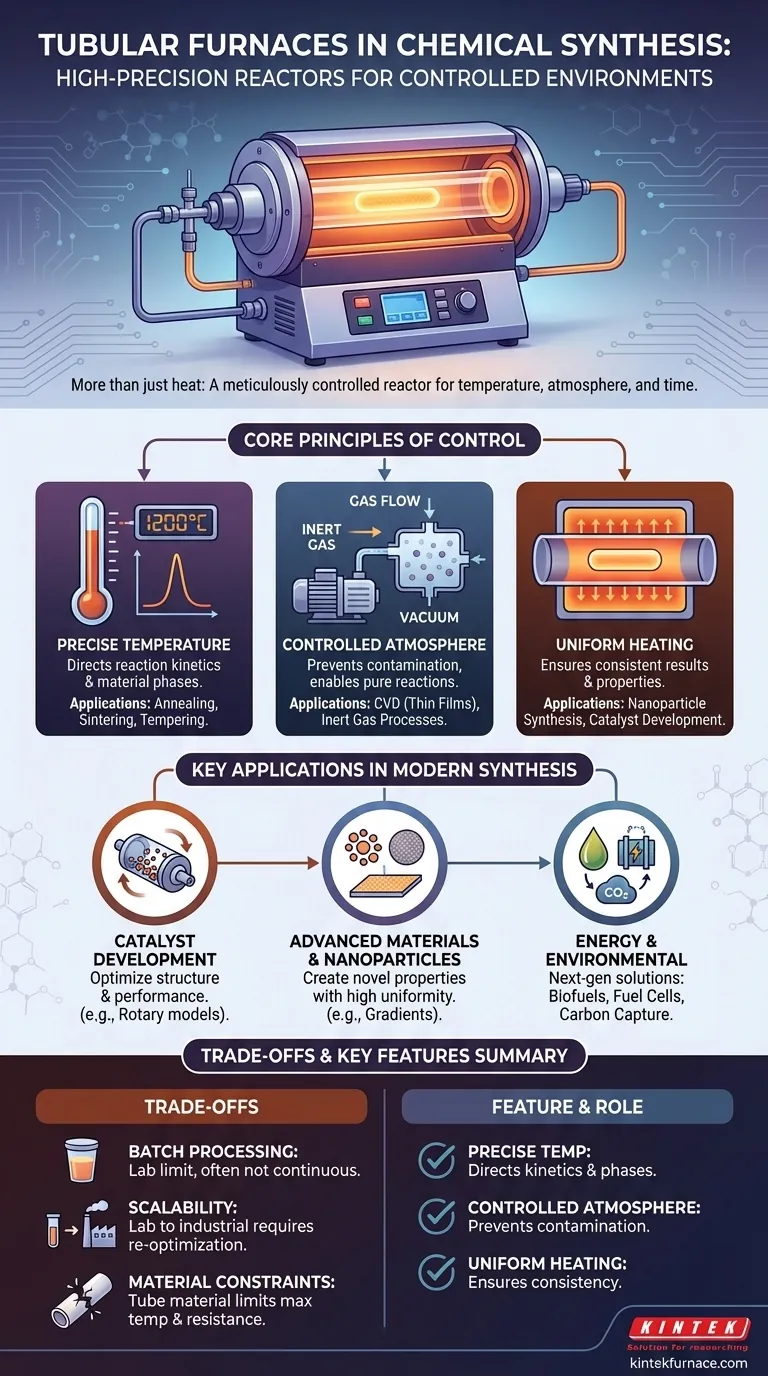

Por qué el control es el principio fundamental de la síntesis

El desafío fundamental en la síntesis avanzada es la gestión de variables. Un horno tubular está diseñado específicamente para dar a los investigadores el control sobre los factores más críticos que influyen en el resultado de una reacción química.

Lograr un control preciso de la temperatura

La gestión precisa de la temperatura es crucial para dirigir la cinética de reacción y lograr las fases de material deseadas. Demasiado baja, y una reacción no comenzará; demasiado alta, y se corre el riesgo de descomposición o de formar subproductos no deseados.

Los hornos proporcionan esta precisión para procesos como el recocido, la sinterización y el templado, donde los perfiles de temperatura específicos crean la estructura cristalina y las propiedades del material deseadas.

Gestión de la atmósfera de reacción

Muchos materiales modernos son altamente sensibles al oxígeno u otros contaminantes atmosféricos. Un horno tubular puede evacuarse a alto vacío o llenarse con un gas inerte o reactivo específico.

Esta atmósfera controlada es la piedra angular de técnicas como la deposición química de vapor (CVD), donde un ambiente puro previene la contaminación y permite que los gases precursores reaccionen limpiamente sobre un sustrato, formando películas delgadas de alta pureza.

Garantizar un calentamiento uniforme

La geometría cilíndrica de un horno tubular asegura que la muestra se caliente uniformemente por todos los lados a lo largo de una longitud específica. Esta uniformidad de temperatura es crítica para obtener resultados consistentes, ya sea que esté tratando térmicamente un pequeño componente o sintetizando un lote de polvo.

Esto evita puntos calientes o fríos que podrían conducir a un producto inconsistente con propiedades de material variadas.

Aplicaciones clave en la síntesis moderna

El control preciso que ofrecen los hornos tubulares los ha hecho centrales en varios campos de investigación y producción de vanguardia.

Desarrollo de catalizadores

Los investigadores utilizan hornos tubulares, especialmente los modelos rotativos, para estudiar cómo los parámetros de procesamiento, como la composición del gas y la temperatura, afectan la estructura final y el rendimiento de un catalizador. Esto permite una optimización sistemática y un avance rápido en el diseño de catalizadores.

Producción de materiales avanzados y nanopartículas

Los hornos tubulares son herramientas fundamentales para crear materiales con propiedades novedosas. En la síntesis de nanopartículas, se puede establecer un gradiente de temperatura a lo largo del tubo para controlar el crecimiento y la morfología de las partículas con un alto grado de uniformidad.

Investigación energética y ambiental

Estos hornos son vitales en el desarrollo de soluciones energéticas y ambientales de próxima generación. Las aplicaciones clave incluyen:

- Pirólisis de biomasa: Conversión de materia orgánica en biocombustibles en un entorno libre de oxígeno.

- Materiales para celdas de combustible: Preparación y prueba de las cerámicas y metales especializados utilizados en las celdas de combustible.

- Captura de carbono: Investigación de nuevos materiales y procesos para la captura y almacenamiento de CO2.

Comprender las compensaciones

Aunque potente, un horno tubular es una herramienta especializada con limitaciones inherentes que es importante comprender.

Procesamiento por lotes vs. continuo

La mayoría de los hornos tubulares de laboratorio estándar están diseñados para procesamiento por lotes. Se carga una muestra, se procesa y luego se retira. Si bien algunos diseños, como los hornos rotatorios, permiten un flujo más continuo de polvos, no son adecuados para la síntesis en fase líquida de alto rendimiento común en otras áreas de la química.

Desafíos de escalabilidad

Un proceso perfeccionado en un horno de laboratorio de una pulgada de diámetro puede no escalar directamente a un reactor industrial grande. La dinámica térmica, el flujo de gas y la relación superficie-volumen cambian significativamente con el tamaño, lo que a menudo requiere una reoptimización completa del proceso para la escala de producción.

Restricciones de material y temperatura

Las capacidades del horno están finalmente limitadas por sus componentes. El material del tubo de proceso (típicamente cuarzo, alúmina o mullita) determina la temperatura máxima de funcionamiento y su resistencia química a los materiales que se están sintetizando. Esta elección dicta el rango de posibles aplicaciones.

Tomar la decisión correcta para su objetivo de síntesis

El uso óptimo de un horno tubular depende completamente de su objetivo final.

- Si su enfoque principal es crear películas delgadas de alta pureza: Un horno configurado para deposición química de vapor (CVD) es esencial por su control superior de la atmósfera.

- Si su enfoque principal es desarrollar nuevos catalizadores o polvos: Un horno tubular rotatorio asegurará que cada partícula se procese uniformemente, lo que conducirá a resultados de prueba más consistentes y confiables.

- Si su enfoque principal es explorar las propiedades fundamentales de los materiales: Un horno tubular estándar de una sola zona ofrece una plataforma flexible para probar cómo las diferentes temperaturas y atmósferas impactan la estructura de un material.

En última instancia, el horno tubular es una piedra angular de la ciencia de los materiales moderna, que le permite pasar del diseño teórico a la innovación tangible.

Tabla resumen:

| Característica | Función en la síntesis química | Aplicaciones clave |

|---|---|---|

| Control preciso de la temperatura | Dirige la cinética de reacción y las fases de los materiales | Recocido, sinterización, templado |

| Atmósfera controlada | Previene la contaminación, permite reacciones puras | Deposición química de vapor (CVD), procesos con gases inertes |

| Calentamiento uniforme | Garantiza resultados y propiedades de materiales consistentes | Síntesis de nanopartículas, desarrollo de catalizadores |

| Consideraciones de escalabilidad | Límites del procesamiento por lotes, requiere reoptimización para la escala | Investigación de laboratorio vs. producción industrial |

¿Listo para elevar su síntesis química con precisión y control? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando catalizadores, produciendo nanopartículas o avanzando en la investigación energética, podemos adaptar una solución para mejorar sus resultados. Contáctenos hoy para analizar cómo nuestros hornos pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?