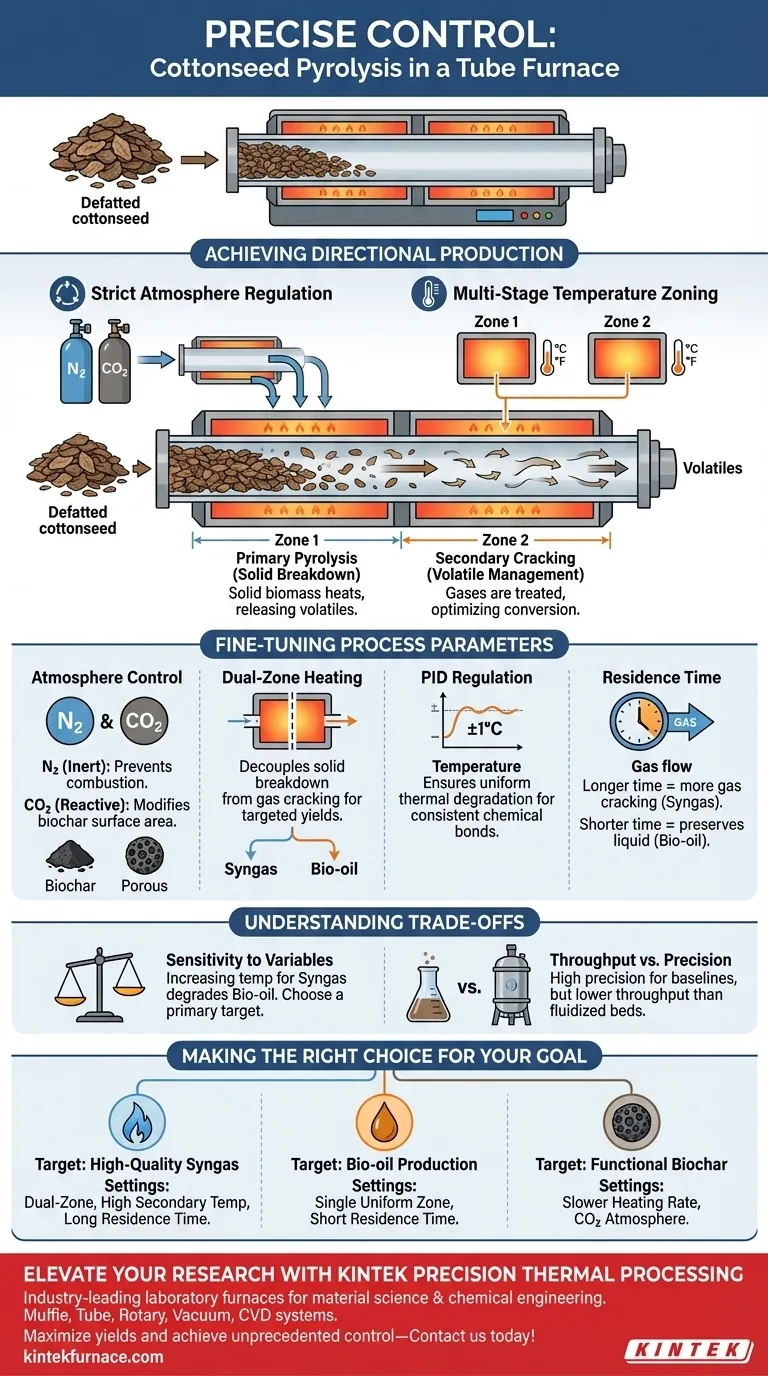

El control preciso se logra mediante la estricta regulación de las atmósferas de reacción combinada con la zonificación de temperatura multietapa. Al utilizar entornos inertes (N2) o reactivos (CO2) junto con zonas de calentamiento independientes, el horno le permite desacoplar la pirólisis primaria del craqueo secundario de los volátiles, dictando así el rendimiento específico de gas de síntesis, bioaceite y biocarbón.

La ventaja principal de un horno tubular es su capacidad para facilitar la "producción direccional", lo que le permite ajustar la energía térmica y el tiempo de residencia para apuntar a composiciones químicas específicas en lugar de aceptar una distribución aleatoria de subproductos.

La mecánica de la producción direccional

Control de la atmósfera

La capa fundamental de control es el entorno gaseoso. Un horno tubular sella la semilla de algodón desgrasada en una atmósfera específica, típicamente usando Nitrógeno (N2) para pirólisis inerte o Dióxido de Carbono (CO2) para procesos reactivos.

Al eliminar el oxígeno no controlado, se previene la combustión y se asegura que la descomposición sea puramente térmica. El uso de una atmósfera reactiva como el CO2 puede modificar aún más el biocarbón resultante, mejorando potencialmente su área superficial y actividad catalítica.

El papel de las configuraciones de doble zona

Para lograr una alta especificidad en los componentes del producto, los hornos tubulares modernos a menudo utilizan una configuración de doble zona.

La primera zona se dedica a la pirólisis primaria, donde la semilla de algodón sólida se calienta para liberar volátiles. La segunda zona gestiona el craqueo secundario de esos volátiles.

Separar estas etapas le permite tratar la biomasa sólida y los gases resultantes de manera diferente, optimizando la conversión de alquitranes pesados en gases de síntesis o bioaceites más ligeros y de mayor calidad.

Ajuste fino de los parámetros del proceso

Regulación precisa de la temperatura

Lograr componentes de producto consistentes requiere una estabilidad térmica exacta. Los hornos tubulares avanzados emplean controladores PID (proporcional-integral-derivativo) para regular los elementos calefactores con extrema precisión.

Esta tecnología garantiza que el campo de temperatura permanezca uniforme (a menudo dentro de ±1 °C a ±5 °C). Esta uniformidad es crítica para la degradación térmica ordenada de la celulosa, la hemicelulosa y la lignina, asegurando que los enlaces químicos se rompan exactamente como se pretende.

Gestión del tiempo de residencia

La duración que los gases volátiles pasan en la zona calentada altera significativamente el producto final.

Ajustando la velocidad del flujo de gas y la longitud de la zona calentada, se controla el tiempo de residencia. Tiempos de residencia más largos a altas temperaturas fomentan un mayor craqueo de hidrocarburos de cadena larga en gases no condensables (gas de síntesis), mientras que tiempos más cortos favorecen la preservación de componentes líquidos (bioaceite).

Comprensión de las compensaciones

Sensibilidad a las variables operativas

Si bien el horno tubular ofrece alta precisión, la "producción direccional" de componentes específicos es muy sensible a la interacción de los parámetros.

Aumentar la temperatura para maximizar el rendimiento de gas de síntesis, por ejemplo, degradará inevitablemente el rendimiento del bioaceite. No se pueden maximizar los tres productos (carbón, aceite, gas) simultáneamente; debe elegir un objetivo principal y aceptar pérdidas en otras categorías.

Rendimiento frente a precisión

Los hornos tubulares son principalmente herramientas experimentales diseñadas para procesamiento por lotes o semicontinuo.

Si bien ofrecen un control superior para caracterizar la pirólisis de semillas de algodón desgrasadas, generalmente carecen del rendimiento de los reactores de lecho fluidizado. Los datos obtenidos aquí son invaluables para establecer puntos de referencia, pero escalar las tasas de calentamiento precisas (por ejemplo, 10 °C/min) a nivel industrial presenta desafíos significativos de transferencia térmica.

Tomando la decisión correcta para su objetivo

Para aprovechar eficazmente el horno tubular para la conversión de semillas de algodón desgrasadas, alinee su configuración con su producto final deseado:

- Si su enfoque principal es el gas de síntesis de alta calidad: Utilice una configuración de doble zona con altas temperaturas secundarias para maximizar el craqueo de volátiles en gases no condensables.

- Si su enfoque principal es la producción de bioaceite: Priorice una zona de calentamiento única y uniforme con tiempos de residencia de gas más cortos para evitar el craqueo secundario de los vapores.

- Si su enfoque principal es el biocarbón funcional: Emplee una velocidad de calentamiento más lenta y potencialmente una atmósfera de CO2 para mejorar la estructura de los poros y las propiedades catalíticas del residuo sólido.

Al tratar el horno tubular como un instrumento de precisión en lugar de un simple horno, transforma los residuos de biomasa en recursos valiosos y químicamente específicos.

Tabla resumen:

| Parámetro de control | Mecanismo | Impacto en el producto final |

|---|---|---|

| Control de atmósfera | N2 (Inerte) o CO2 (Reactivo) | Previene la combustión; modifica el área superficial y la actividad catalítica del biocarbón. |

| Calefacción de doble zona | Pirólisis primaria frente a craqueo secundario | Desacopla la descomposición del sólido del craqueo del gas para optimizar el rendimiento de gas de síntesis frente a bioaceite. |

| Regulación PID | Estabilidad térmica de alta precisión | Asegura la degradación uniforme de la celulosa y la lignina para una salida química consistente. |

| Tiempo de residencia | Tasas de flujo de gas ajustadas | Controla el grado de craqueo de hidrocarburos; tiempos más largos favorecen el gas, tiempos más cortos favorecen el aceite. |

Mejore su investigación con procesamiento térmico de precisión

¿Listo para transformar los residuos de biomasa en recursos de alto valor? KINTEK proporciona hornos de laboratorio líderes en la industria diseñados para las necesidades exactas de la ciencia de materiales y la ingeniería química.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de mufla, tubulares, rotatorios, de vacío, sistemas CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para sus requisitos de investigación únicos. Ya sea que su objetivo sea gas de síntesis de alta pureza o biocarbón funcional, nuestro equipo ofrece la uniformidad térmica y el control atmosférico que necesita para la "producción direccional".

Maximice sus rendimientos y logre un control de proceso sin precedentes: ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Gyeongnam Park, Eilhann E. Kwon. Use of defatted cottonseed-derived biochar for biodiesel production: a closed-loop approach. DOI: 10.1007/s42773-024-00394-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los métodos para tratar los gases de escape utilizando un horno tubular? Neutralice los peligros de forma segura en su laboratorio

- ¿Cómo se aplican los hornos tubulares rotatorios en la industria química? Descubra el procesamiento térmico eficiente

- ¿Cómo contribuye la posición de un tubo de cuarzo en un horno tubular vertical a la estabilidad de la reacción de síntesis?

- ¿Cómo garantiza un horno tubular de laboratorio la estabilidad estructural y la calidad del carbono duro? Carbonización Experta

- ¿Por qué utilizar un horno tubular programable para la calcinación de Ni-WOx/SAPO-11? Garantizar la pureza y el rendimiento del catalizador

- ¿Cuáles son los beneficios de utilizar un horno de tubo de alúmina? Logre un procesamiento de materiales puro y a alta temperatura

- ¿Qué características permiten el manejo de vacío y gas en un horno tubular? Desbloquee un control atmosférico preciso para su laboratorio

- ¿Cómo contribuye un horno tubular de alta temperatura al procesamiento posterior a la deposición de películas delgadas de Ge:ZnO?