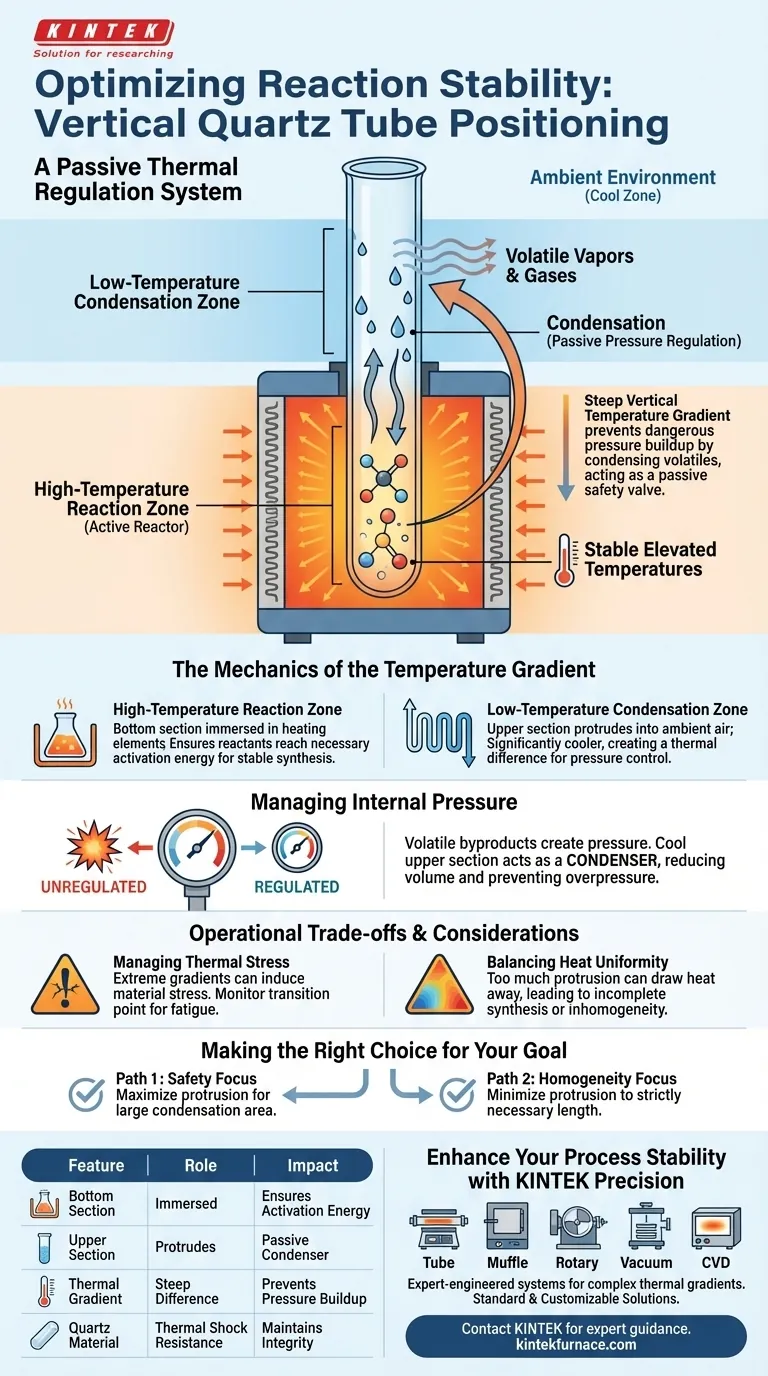

La posición del tubo de cuarzo actúa como un sistema pasivo de regulación térmica. En un horno tubular vertical, el tubo se posiciona de manera que su extremo superior sobresale significativamente fuera de la zona de calentamiento, mientras que la parte inferior permanece sumergida en la región de alta temperatura. Esta geometría específica crea un pronunciado gradiente de temperatura vertical que es esencial para la estabilidad de la reacción. Al mantener la sección superior fría, la configuración fuerza la condensación de los subproductos volátiles, lo que previene directamente la acumulación peligrosa de presión y estabiliza el entorno de síntesis.

La posición estratégica del tubo actúa como una válvula de seguridad pasiva para el proceso de síntesis. Al asegurar que el extremo superior permanezca frío, el sistema condensa naturalmente los vapores para controlar la presión, previniendo el riesgo de explosión o fallo de la reacción causado por sobrepresión.

La Mecánica del Gradiente de Temperatura

La Zona de Reacción a Alta Temperatura

La sección inferior del tubo de cuarzo sirve como el reactor activo. Está completamente inmersa en los elementos calefactores del horno para asegurar que los reactivos alcancen la energía de activación necesaria. Esta posición garantiza que los materiales de síntesis se mantengan a las temperaturas elevadas y estables requeridas para que ocurra la reacción química.

La Zona de Condensación a Baja Temperatura

La sección superior del tubo se posiciona intencionalmente para sobresalir al ambiente. Dado que esta sección está físicamente alejada de la zona de calentamiento, permanece significativamente más fría que la parte inferior. Esto crea una diferencia térmica deliberada entre el sitio de reacción y el punto de escape o sellado.

Gestión de la Presión Interna

El Desafío de los Subproductos Volátiles

Las síntesis a alta temperatura a menudo generan gases o vapores volátiles como subproductos. Si estos gases permanecen en la zona caliente, su energía cinética les impide asentarse, lo que lleva a un rápido aumento de la presión interna. Sin regulación, esta presión puede comprometer la integridad estructural del recipiente de cuarzo.

Regulación Pasiva de Presión

La sección superior fría y sobresaliente funciona eficazmente como un condensador. A medida que los vapores calientes ascienden desde la zona de reacción, encuentran las paredes frías del tubo sobresaliente y vuelven a estados líquidos o sólidos. Este cambio de fase reduce drásticamente el volumen de los subproductos, regulando eficazmente la presión y previniendo la sobrepresión del sistema.

Compensaciones y Consideraciones Operativas

Gestión del Estrés Térmico

Si bien el cuarzo se selecciona por su resistencia al choque térmico, los gradientes extremos aún pueden inducir estrés en el material. El punto de transición entre la zona caliente sumergida y la zona fría sobresaliente actúa como un concentrador de tensiones; esta área debe ser monitoreada en busca de fatiga o microfisuras a lo largo de ciclos repetidos.

Equilibrio de la Uniformidad del Calor

Posicionar el tubo demasiado alto puede crear un margen de seguridad demasiado agresivo. Si la zona fría se extiende demasiado profundamente en el horno, puede extraer calor de los reactivos. Esto puede provocar una síntesis incompleta o gradientes de temperatura dentro de la propia muestra, afectando la homogeneidad del producto.

Tomando la Decisión Correcta para su Objetivo

El posicionamiento correcto requiere equilibrar la necesidad de calor uniforme con la necesidad de mitigar la presión.

- Si su enfoque principal es la seguridad y la gestión de la presión: Maximice la protrusión de la sección superior del tubo para garantizar una gran superficie para la condensación de cargas volátiles pesadas.

- Si su enfoque principal es la homogeneidad de la reacción: Minimice la protrusión a la longitud estrictamente necesaria, asegurando que el efecto de enfriamiento no invada la zona de reacción en la parte inferior.

Dominar esta alineación vertical transforma el tubo de cuarzo de un simple contenedor a un componente activo de su sistema de control de procesos.

Tabla Resumen:

| Característica | Función en la Estabilidad de la Reacción | Impacto en la Síntesis |

|---|---|---|

| Sección Inferior | Sumergida en la Zona de Calentamiento | Asegura la energía de activación y la estabilidad de la temperatura |

| Sección Superior | Sobresale al Aire Ambiente | Actúa como condensador pasivo para subproductos volátiles |

| Gradiente de Temperatura | Diferencia Vertical Pronunciada | Previene la acumulación peligrosa de presión mediante condensación |

| Material de Cuarzo | Resistencia al Choque Térmico | Mantiene la integridad estructural bajo gradientes extremos |

Mejore la Estabilidad de su Proceso con la Precisión KINTEK

La alineación correcta del tubo es fundamental para la seguridad y la homogeneidad de la reacción. KINTEK ofrece sistemas de Tubo, Muffle, Rotatorio, Vacío y CVD diseñados por expertos para dominar gradientes térmicos complejos. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizables adaptadas a sus necesidades de investigación únicas, nuestros equipos de I+D y fabricación están aquí para apoyar su éxito.

¿Listo para optimizar su entorno de síntesis?

Contacte a KINTEK hoy mismo para obtener asesoramiento experto y soluciones personalizadas.

Guía Visual

Referencias

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del aislamiento térmico en un horno tubular? Garantizar una calefacción uniforme y eficiencia energética

- ¿Cuáles son los beneficios clave de usar un horno tubular para el procesamiento de materiales? Logre un control preciso del calor para obtener resultados superiores

- ¿Cuáles son las características clave de un horno tubular de 70 mm? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cuál es la función de un sistema de sensor fotoeléctrico de respuesta rápida? Encendido de precisión en hornos tubulares

- ¿Cómo facilita un horno tubular horizontal el recocido en un solo paso de los nanobifosfatos BZSM? Control Térmico Experto

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de Ti3AlC2? Lograr polvos precursores de fase MAX puros

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Mo2C? Domina la precisión de la carbonización

- ¿Qué industrias se benefician del uso de hornos tubulares? Desbloquee la precisión en la tecnología de semiconductores y baterías