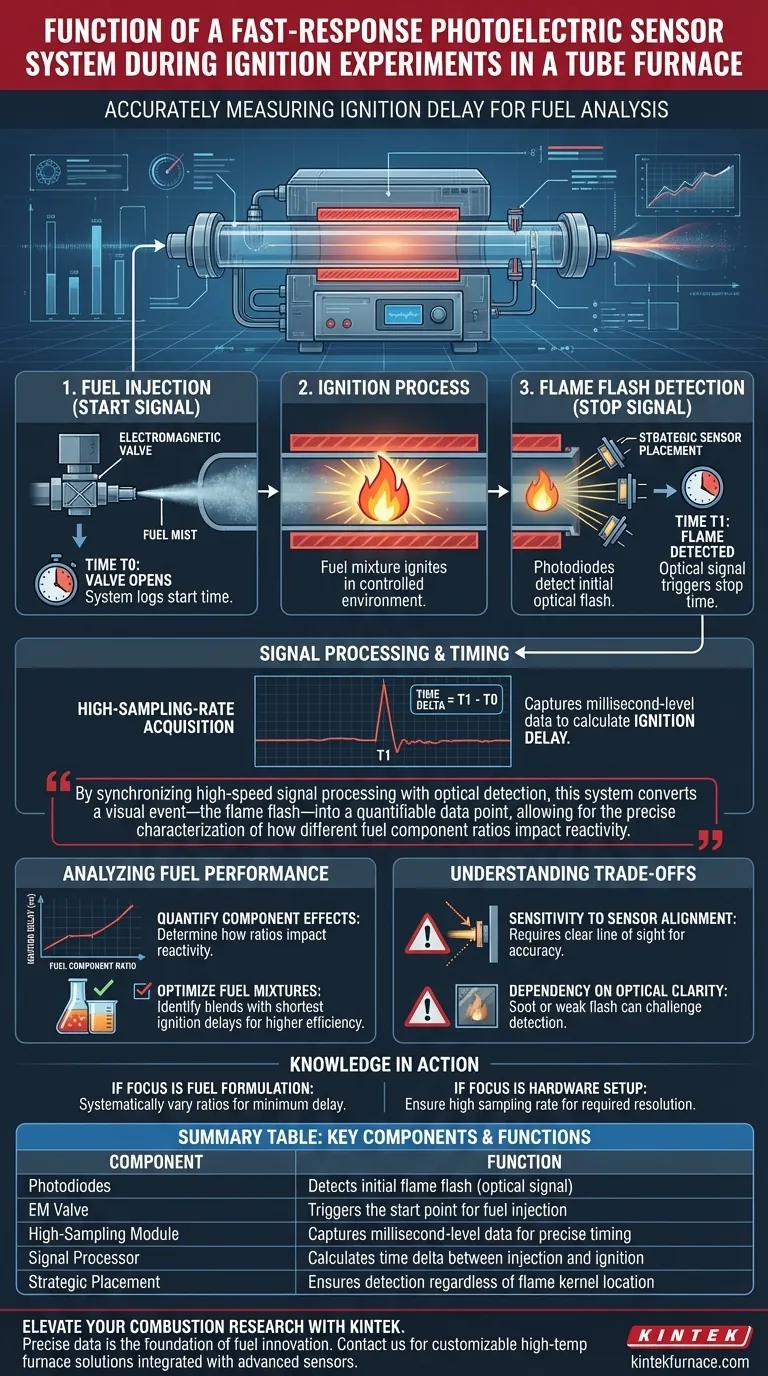

La función principal de un sistema de sensor fotoeléctrico de respuesta rápida es medir con precisión el retraso de ignición de los combustibles durante los experimentos de combustión. Al utilizar fotodiodos estratégicamente ubicados para detectar el destello inicial de una llama, el sistema captura el intervalo de tiempo preciso entre la apertura de la válvula de inyección de combustible y el inicio de la combustión.

Al sincronizar el procesamiento de señales de alta velocidad con la detección óptica, este sistema convierte un evento visual —el destello de la llama— en un punto de datos cuantificable, lo que permite la caracterización precisa de cómo las diferentes proporciones de componentes del combustible afectan la reactividad.

La mecánica de la medición

Colocación estratégica de sensores

Para garantizar que no se pierdan datos, los fotodiodos se colocan en múltiples ubicaciones dentro de la cámara de combustión.

Esta configuración multipunto asegura que el sistema detecte la señal de ignición independientemente de dónde se desarrolle exactamente el núcleo de la llama en el tubo.

Detección de la señal de destello

El principio operativo central se basa en la monitorización óptica. Los sensores están sintonizados para detectar las señales de destello específicas generadas en el instante en que la inyección de combustible pasa a la combustión.

Esta detección óptica sirve como la "señal de parada" crítica para el mecanismo de temporización del sistema.

Procesamiento de señales y temporización

Adquisición con alta frecuencia de muestreo

Dado que la ignición ocurre en milisegundos, las velocidades de grabación estándar son insuficientes.

El sistema emplea módulos de procesamiento de señales y adquisición de datos con alta frecuencia de muestreo. Esta alta resolución es necesaria para capturar las pequeñas diferencias de tiempo entre la acción mecánica y la reacción química.

Cálculo de la diferencia de tiempo

El sistema conecta lógicamente dos eventos distintos: la apertura de la válvula electromagnética (el inicio de la inyección de combustible) y la recepción de la señal óptica de llama.

El tiempo transcurrido entre estos dos eventos se calcula para determinar el retraso de ignición.

Análisis del rendimiento del combustible

Cuantificación de los efectos de los componentes

El objetivo final de esta configuración no es solo ver *si* el combustible arde, sino *qué tan rápido*.

Al cuantificar el retraso de ignición, los investigadores pueden determinar cómo los cambios en las proporciones de los diferentes componentes de un combustible compuesto afectan su rendimiento.

Optimización de mezclas de combustible

Estos datos permiten una comparación empírica.

Permite a los científicos identificar qué mezclas de combustible específicas ofrecen los retrasos de ignición más cortos, lo que indica una mayor reactividad y una eficiencia de combustión potencialmente mejor.

Comprensión de las compensaciones

Sensibilidad a la alineación del sensor

La precisión del sistema depende en gran medida de la "línea de visión" de los fotodiodos.

Si los sensores están obstruidos o mal posicionados, puede haber un ligero retraso entre la ignición real y la detección, lo que introduce errores en el cálculo del retraso.

Dependencia de la claridad óptica

Dado que el sistema es fotoeléctrico, depende completamente de la detección de luz.

Los factores que oscurecen la luz, como la acumulación de hollín pesado en las ventanas del sensor o destellos iniciales extremadamente débiles, pueden dificultar la capacidad del sistema para activar la señal de "parada" con precisión.

Tomando la decisión correcta para su objetivo

Para maximizar el valor de un sistema fotoeléctrico de respuesta rápida en sus experimentos, considere sus objetivos específicos:

- Si su enfoque principal es la formulación de combustible: Utilice los datos de retraso de ignición para variar sistemáticamente las proporciones de los componentes hasta lograr el tiempo de retraso mínimo posible.

- Si su enfoque principal es la configuración del hardware: Asegúrese de que su módulo de adquisición de datos tenga una frecuencia de muestreo lo suficientemente alta como para resolver las escalas de tiempo específicas (milisegundos o microsegundos) relevantes para su tipo de combustible.

Este sistema, en última instancia, transforma la compleja física de la ignición en una métrica única y precisa que impulsa un mejor diseño de combustible.

Tabla resumen:

| Componente | Función |

|---|---|

| Fotodiodos | Detecta el destello inicial de la llama (señal óptica) |

| Válvula EM | Inicia el punto de partida para la inyección de combustible |

| Módulo de alta frecuencia de muestreo | Captura datos a nivel de milisegundos para una temporización precisa |

| Procesador de señales | Calcula la diferencia de tiempo entre la inyección y la ignición |

| Colocación estratégica | Asegura la detección independientemente de la ubicación del núcleo de la llama |

Mejore su investigación de combustión con KINTEK

Los datos precisos son la base de la innovación en combustibles. En KINTEK, entendemos que los experimentos de ignición requieren precisión absoluta y fiabilidad de alta velocidad. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas tubulares, de mufla, rotatorios, de vacío y CVD, todos totalmente personalizables para integrar tecnologías de sensores avanzadas como sistemas fotoeléctricos de respuesta rápida.

Ya sea que esté optimizando mezclas de combustible o investigando la cinética de reacciones, nuestros hornos especializados de alta temperatura para laboratorio proporcionan el entorno estable y controlado que su trabajo exige.

¿Listo para refinar su procesamiento térmico? Contáctenos hoy para discutir las necesidades únicas de su proyecto con nuestro equipo técnico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué condiciones proporciona un horno tubular para la carbonización de aerogeles? Control térmico de precisión maestra

- ¿Qué papel desempeñan los tapones tubulares y los accesorios térmicos en los hornos tubulares verticales? Mejora del control de la temperatura y la versatilidad

- ¿Cuál es la función principal de un horno tubular en la síntesis de COF por CVD? Lograr un crecimiento de película 2D de precisión

- ¿Cuáles son las opciones de calefacción zonal en hornos de tubo horizontales? Optimice su control térmico

- ¿Cómo se puede aumentar la pureza de la atmósfera dentro de un horno experimental de tubo de vacío? Domine la purga por vacío para obtener resultados prístinos

- ¿Cuál es el uso académico de los hornos de tubo de caída? Desbloquee una investigación precisa a alta temperatura para materiales y energía

- ¿Cómo contribuye un horno tubular a la precisión de la descomposición térmica de microplásticos? Garantice la precisión de la pirólisis.

- ¿Cuál es la importancia del proceso de calcinación utilizando un horno tubular de alta temperatura? Mejora el rendimiento de Bi2S3/BiOBr@In2S3