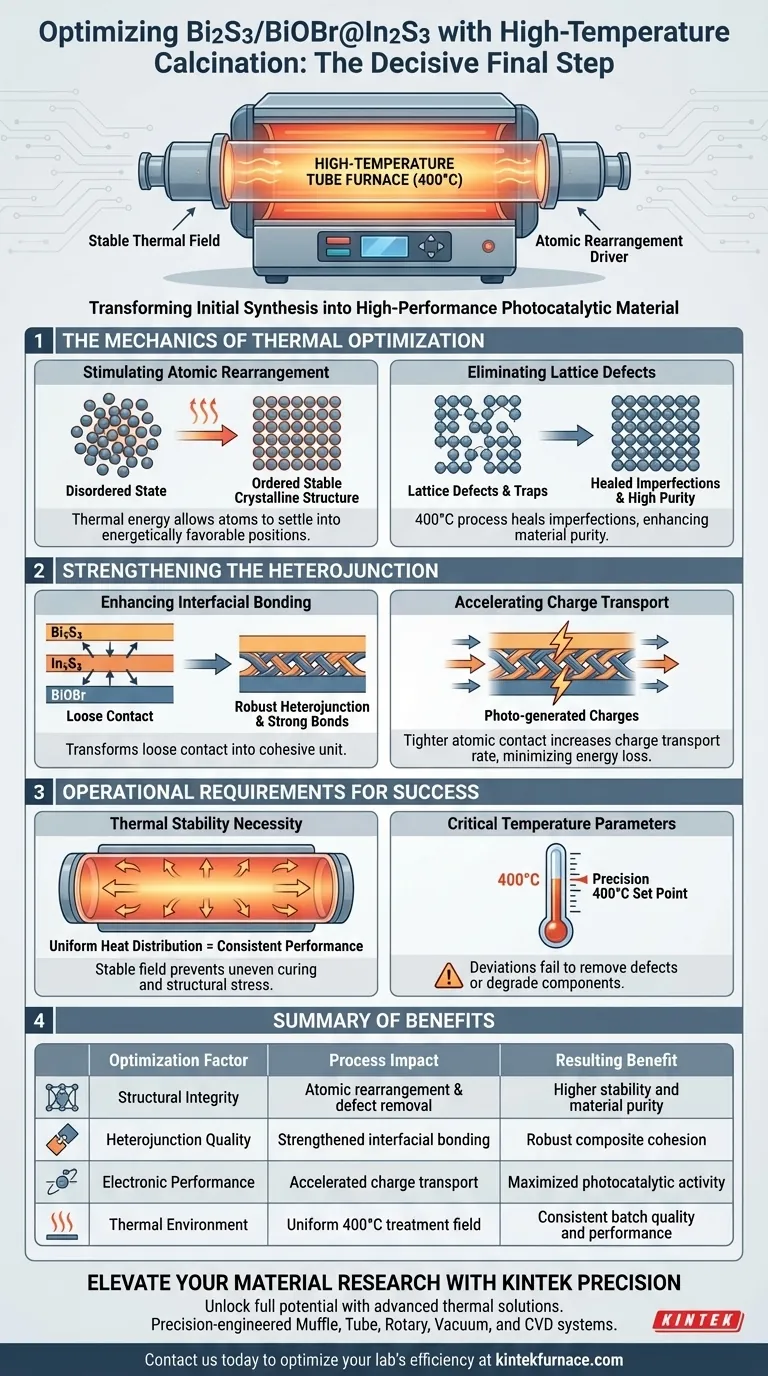

El proceso de calcinación utilizando un horno tubular de alta temperatura es el paso final decisivo para optimizar la integridad estructural de Bi2S3/BiOBr@In2S3. Al mantener un campo térmico estable, típicamente a 400 °C, este tratamiento impulsa la reorganización atómica necesaria para refinar el material compuesto después de la síntesis inicial.

La calcinación proporciona la energía térmica requerida para eliminar los defectos de la red y solidificar los enlaces entre los componentes del material. Esta perfección estructural es el principal impulsor del transporte de carga eficiente y del máximo rendimiento fotocatalítico.

La Mecánica de la Optimización Térmica

Estimulación de la Reorganización Atómica

La síntesis de compuestos complejos a menudo deja los átomos en un estado desordenado. El tratamiento a alta temperatura utiliza energía térmica para estimular el movimiento de estos átomos dentro de la estructura de la red.

Esta energía permite que los átomos se asienten en posiciones energéticamente más favorables. El resultado es una estructura cristalina más ordenada y estable.

Eliminación de Defectos de Red

Durante la creación inicial de Bi2S3/BiOBr@In2S3, se introducen inevitablemente imperfecciones conocidas como defectos de red. Estos defectos pueden actuar como trampas que obstaculizan el rendimiento del material.

El proceso de calcinación a 400 °C cura eficazmente estas imperfecciones. Al eliminar estos defectos, el material logra un mayor grado de pureza y continuidad estructural.

Fortalecimiento de la Heterounión

Mejora de la Unión Interfacial

La fortaleza central de un material compuesto radica en qué tan bien interactúan sus diferentes componentes. La calcinación mejora significativamente la fuerza de unión interfacial entre Bi2S3, In2S3 y BiOBr.

Este proceso transforma el contacto suelto en una heterounión robusta. Una heterounión fuerte es esencial para que el material funcione como una unidad cohesiva en lugar de partes separadas.

Aceleración del Transporte de Carga

La conexión física entre los componentes dicta qué tan bien se mueve la energía a través del material. Un contacto más estrecho a nivel atómico aumenta directamente la tasa de transporte de cargas fotogeneradas.

Cuando las cargas se mueven libremente a través de la interfaz, la pérdida de energía se minimiza. Esta optimización es el factor crítico que aumenta la actividad fotocatalítica general del producto final.

Comprensión de los Requisitos Operacionales

La Necesidad de Estabilidad Térmica

La referencia enfatiza el uso de un horno tubular de alta temperatura porque proporciona un campo de tratamiento térmico estable. El calentamiento inconsistente puede provocar un curado desigual o estrés estructural.

La distribución uniforme del calor asegura que toda la muestra experimente el mismo grado de reorganización atómica. Esto conduce a un rendimiento consistente en todo el lote de material.

Parámetros Críticos de Temperatura

El proceso se opera típicamente a un punto de ajuste específico de 400 °C. Esta temperatura se selecciona cuidadosamente para proporcionar suficiente energía para la reorganización sin destruir el material.

Desviarse significativamente de esta temperatura podría no eliminar los defectos o degradar potencialmente los componentes. La precisión en el entorno térmico es innegociable para el éxito.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de su compuesto Bi2S3/BiOBr@In2S3, debe considerar la calcinación como un proceso de ajuste, no solo como un paso de secado.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que el horno tubular mantenga una temperatura constante de 400 °C para eliminar los defectos de red y prevenir la degradación futura.

- Si su enfoque principal es la Eficiencia Fotocatalítica: Priorice este paso para maximizar la fuerza de la heterounión, lo que se correlaciona directamente con tasas de transporte de carga más rápidas.

En última instancia, la aplicación rigurosa de calor estable es lo que transforma una mezcla de productos químicos en un material funcional de alto rendimiento.

Tabla Resumen:

| Factor de Optimización | Impacto del Proceso | Beneficio Resultante |

|---|---|---|

| Integridad Estructural | Reorganización atómica y eliminación de defectos | Mayor estabilidad y pureza del material |

| Calidad de la Heterounión | Fortalecimiento de la unión interfacial | Cohesión robusta del compuesto |

| Rendimiento Electrónico | Transporte de carga acelerado | Máxima actividad fotocatalítica |

| Entorno Térmico | Campo de tratamiento uniforme de 400 °C | Calidad y rendimiento de lote consistentes |

Eleve su Investigación de Materiales con la Precisión de KINTEK

Desbloquee todo el potencial de sus compuestos fotocatalíticos con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para proporcionar los campos térmicos estables esenciales para la calcinación de alto rendimiento.

Ya sea que necesite un tratamiento estándar de 400 °C o un horno de alta temperatura completamente personalizable adaptado a sus necesidades de investigación únicas, nuestros sistemas garantizan la perfección estructural que sus materiales merecen. Contáctenos hoy mismo para optimizar la eficiencia de su laboratorio y descubra la ventaja de KINTEK en la ciencia de materiales.

Guía Visual

Referencias

- Namasivayam Dhenadhayalan. Architecting ternary heteronanocomposites Bi2S3/BiOCl@In2S3 and Bi2S3/BiOBr@In2S3 for photocatalytic detoxification of organoarsenic compound. DOI: 10.1038/s41545-025-00469-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué función cumple el tratamiento de recocido en un horno de cuarzo a alta temperatura? Optimización de Cerámicas de Vidrio

- ¿Por qué un horno tubular debe estar equipado con un sistema de control de flujo de nitrógeno? Activación de carbono segura y de alta calidad

- ¿Cómo se comparan los hornos de tubo descendente (drop tube) con los hornos de caja tradicionales? Elija el horno adecuado para su laboratorio

- ¿Cómo logra un horno tubular la eficiencia energética? Optimización de la retención y el control del calor

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la función clave de un horno tubular para la austenización de AHSS? Pruebas de precisión para acero de alta resistencia

- ¿Cuáles son las ventajas de utilizar un horno de tubo de vacío para la pirólisis de biomasa? Optimizar el rendimiento del electrocatalizador

- ¿Cómo se utiliza un horno tubular en el recocido de homogeneización de aleaciones Ti-20Zr? Perfiles térmicos de precisión