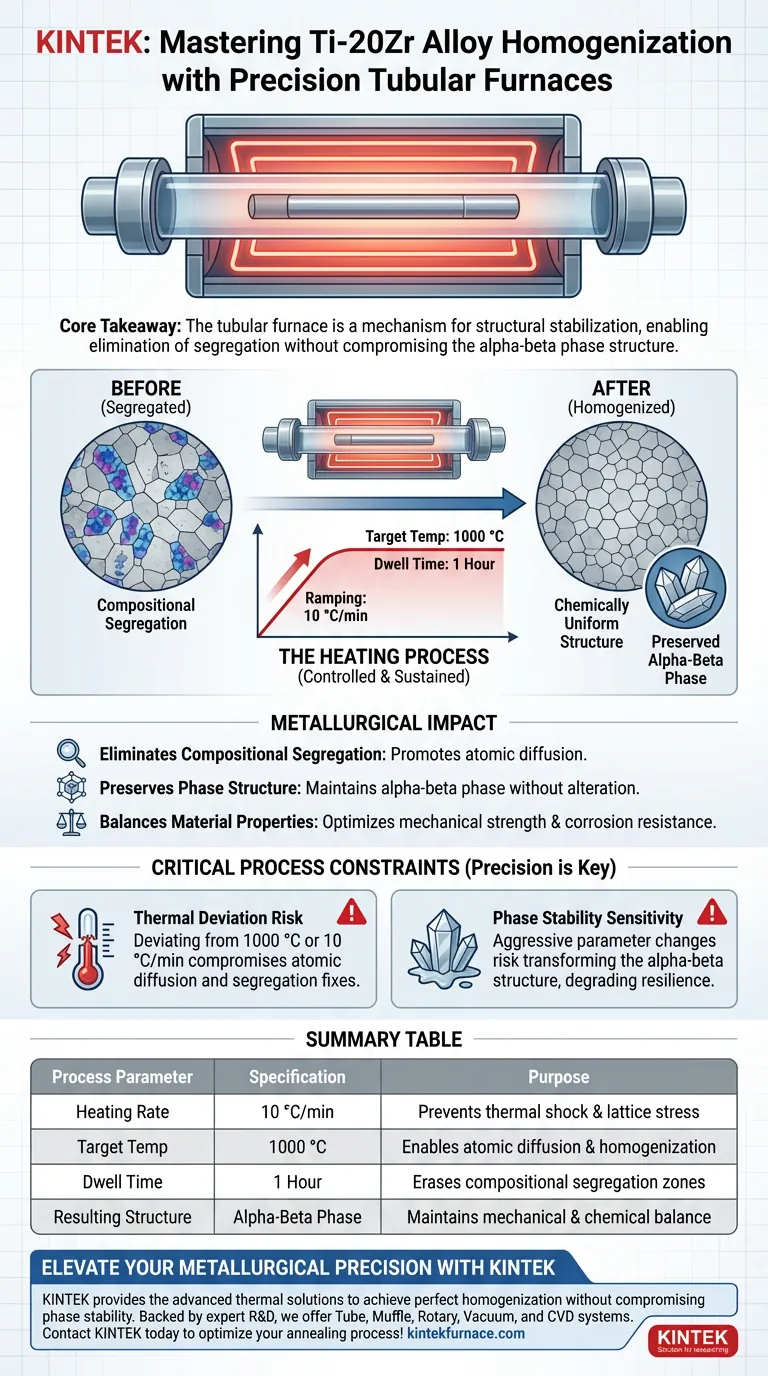

Un horno tubular funciona como un instrumento térmico de precisión utilizado para eliminar irregularidades composicionales en aleaciones Ti-20Zr después del proceso de fusión. Específicamente, ejecuta un riguroso perfil de calentamiento —aumento a 10 °C/min hasta un objetivo de 1000 °C y mantenimiento durante una hora— para facilitar la difusión atómica.

Conclusión Clave El horno tubular no es simplemente una fuente de calor; es un mecanismo para la estabilización estructural. Al proporcionar un entorno térmico controlado, permite la eliminación de defectos de segregación inherentes a la fusión, asegurando que la aleación logre un equilibrio crítico de resistencia mecánica y resistencia a la corrosión sin comprometer su estructura de fase alfa-beta.

La Mecánica del Proceso de Calentamiento

Tasas de Calentamiento Controladas

El horno tubular se utiliza para aplicar una tasa de calentamiento estrictamente regulada de 10 °C/min.

Este aumento controlado es esencial para introducir gradualmente energía térmica en el material. Previene el choque térmico y prepara la red de la aleación para el proceso de difusión.

Mantenimiento Sostenido a Alta Temperatura

Una vez que el horno alcanza la temperatura objetivo de 1000 °C, mantiene este entorno durante exactamente una hora.

Este período de mantenimiento es la fase crítica donde ocurre la homogeneización real. Proporciona el tiempo y la energía necesarios para que los átomos migren y se redistribuyan uniformemente por todo el material.

El Impacto Metalúrgico

Eliminación de la Segregación Composicional

Durante la fusión inicial de las aleaciones Ti-20Zr, a menudo ocurre segregación química, lo que lleva a propiedades de material desiguales.

El horno tubular utiliza energía térmica para promover la difusión atómica. Este proceso borra efectivamente estas zonas de segregación, lo que resulta en una estructura químicamente uniforme.

Preservación de la Estructura de Fase

Una ventaja única de este perfil térmico específico es su impacto en la composición de fase de la aleación.

El horno homogeneiza la estructura sin alterar la estructura de fase alfa-beta. Esta retención es vital para mantener las características físicas previstas de la aleación.

Equilibrio de las Propiedades del Material

El resultado final de este proceso controlado por horno es un material que funciona bien en métricas contradictorias.

Al homogeneizar la estructura mientras se mantienen las fases intactas, el proceso logra un equilibrio óptimo entre resistencia mecánica y resistencia a la corrosión.

Restricciones Críticas del Proceso

El Riesgo de Desviación Térmica

La efectividad del proceso de homogeneización depende completamente de la precisión del horno tubular.

Desviarse del punto de ajuste de 1000 °C o de la tasa de 10 °C/min puede comprometer los resultados. Un calor insuficiente puede no inducir suficiente difusión atómica para solucionar los problemas de segregación.

Sensibilidad de la Estabilidad de Fase

La referencia principal indica que este proceso específico preserva la estructura alfa-beta.

Se implica en esto una compensación: cambios agresivos en los parámetros del horno podrían transformar inadvertidamente la estructura de fase, degradando potencialmente la resiliencia mecánica o química del material.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la utilidad de un horno tubular para aleaciones Ti-20Zr, considere sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la Uniformidad Estructural: Asegúrese de que el horno pueda mantener el tiempo de mantenimiento de 1000 °C con precisión para facilitar la difusión atómica completa y eliminar la segregación.

- Si su enfoque principal es el Equilibrio de Propiedades: Adhiérase estrictamente a la tasa de calentamiento de 10 °C/min para homogeneizar el material sin alterar la estructura crítica de fase alfa-beta.

El éxito en el procesamiento de Ti-20Zr radica en la adhesión disciplinada a estos precisos parámetros térmicos.

Tabla Resumen:

| Parámetro del Proceso | Especificación | Propósito |

|---|---|---|

| Tasa de Calentamiento | 10 °C/min | Previene el choque térmico y el estrés de la red |

| Temp. Objetivo | 1000 °C | Permite la difusión atómica y la homogeneización |

| Tiempo de Mantenimiento | 1 Hora | Borra las zonas de segregación composicional |

| Estructura Resultante | Fase Alfa-Beta | Mantiene el equilibrio mecánico y químico |

Mejore su Precisión Metalúrgica con KINTEK

La uniformidad composicional es la piedra angular de las aleaciones Ti-20Zr de alto rendimiento. KINTEK proporciona las soluciones térmicas avanzadas necesarias para lograr una homogeneización perfecta sin comprometer la estabilidad de fase.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio o producción. Ya sea que esté realizando investigaciones críticas o escalando aleaciones industriales, nuestros hornos de alta temperatura brindan la precisión que sus materiales demandan.

¿Listo para optimizar su proceso de recocido? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Para qué se utiliza un horno de tubo vertical en la fabricación de semiconductores? Esencial para el procesamiento térmico de alta precisión

- ¿Cuál es la función de un reactor tubular durante el proceso de reducción de mineral de siderita? Optimice su proceso de metalización

- ¿Cómo se utiliza un horno tubular de alta temperatura en la fabricación de transistores verticales de silicio? Dominio de la oxidación de precisión

- ¿Cómo facilita un horno tubular horizontal de laboratorio el sinterizado de acero estructural metalúrgico en polvo?

- ¿Cómo contribuyen los hornos de tubo multizona a la investigación en ciencia de materiales? Descubra el control preciso de la temperatura para síntesis avanzada

- ¿Cómo contribuye un horno tubular de laboratorio al proceso de sinterización de Cu-Al2O3? Mejora la Densidad y Resistencia del Compuesto

- ¿Qué se debe considerar al comprar un horno tubular de vacío? Factores clave para la precisión y el rendimiento

- ¿Cómo proporciona un horno tubular vertical revestido de alúmina un entorno estable para experimentos de corrosión? Obtenga datos de expertos