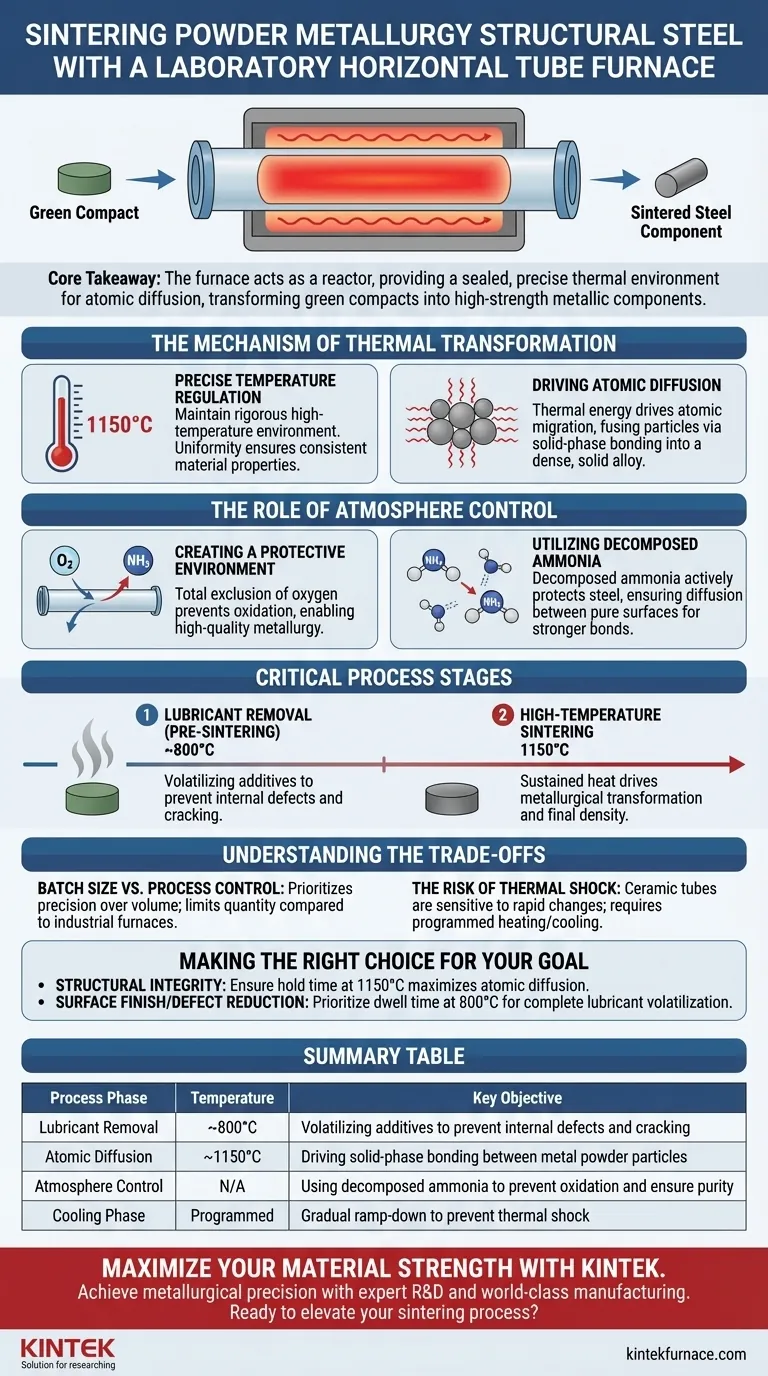

Un horno tubular horizontal de laboratorio facilita el sinterizado de acero estructural metalúrgico en polvo al proporcionar un entorno térmico sellado y preciso que impulsa la difusión atómica. Utiliza perfiles de calentamiento controlados y atmósferas protectoras para transformar compactos "verdes" prensados en componentes metálicos de alta resistencia.

Conclusión Clave El horno actúa como un reactor que permite la unión en fase sólida a través de la migración atómica. Su valor principal radica en su capacidad para mantener una atmósfera estrictamente controlada (como amoníaco descompuesto) mientras ejecuta perfiles de calentamiento multietapa para eliminar primero los lubricantes y luego densificar el acero a altas temperaturas.

El Mecanismo de Transformación Térmica

Regulación Precisa de la Temperatura

Para el acero estructural, el horno debe mantener un riguroso entorno de alta temperatura, alcanzando típicamente los 1150°C.

El horno utiliza elementos calefactores especializados y tubos cerámicos para garantizar que la temperatura permanezca constante en toda la zona de calentamiento. Esta uniformidad es esencial para propiedades de material consistentes en todo el componente de acero.

Impulsando la Difusión Atómica

A estas temperaturas elevadas, el horno suministra la energía térmica requerida para la migración atómica.

Este proceso permite que los átomos se muevan a través de los límites de las partículas de polvo. Fusiona las partículas a través de la unión en fase sólida, convirtiendo la estructura suelta del compacto en una aleación sólida y densa.

El Papel del Control de Atmósfera

Creación de un Entorno Protector

El sinterizado de acero requiere la exclusión total de oxígeno para prevenir la oxidación, lo que degradaría la resistencia del material.

El diseño tubular horizontal permite un sistema sellado donde el aire es evacuado o desplazado. Esto crea una "atmósfera protectora" esencial para la metalurgia de alta calidad.

Uso de Amoníaco Descompuesto

Según los protocolos estándar, el amoníaco descompuesto (NH3) se utiliza frecuentemente como atmósfera reductora en estos hornos.

Esta mezcla de gases protege activamente la superficie del acero durante la fase de alto calor. Asegura que el proceso de difusión atómica ocurra entre superficies metálicas puras, lo que resulta en enlaces más fuertes.

Etapas Críticas del Proceso

Etapa 1: Eliminación de Lubricante (Pre-sinterizado)

Antes de alcanzar el calor máximo, el horno a menudo facilita una fase de "quemado" a aproximadamente 800°C.

Esta etapa es crítica para volatilizar y eliminar lubricantes o plastificantes utilizados durante el prensado inicial del polvo. La eliminación temprana de estos aditivos evita que queden atrapados, lo que causa grietas internas o defectos.

Etapa 2: Sinterizado a Alta Temperatura

Una vez eliminados los contaminantes, el horno aumenta la temperatura hasta la temperatura de sinterizado (1150°C).

Aquí es donde ocurre la transformación metalúrgica real. El calor sostenido permite que el material alcance su densidad y resistencia mecánica finales.

Comprendiendo las Compensaciones

Tamaño del Lote vs. Control del Proceso

Los hornos tubulares de laboratorio priorizan la precisión sobre el volumen.

Si bien ofrecen un control excepcional sobre los perfiles de temperatura y la pureza de la atmósfera, su tamaño físico limita la cantidad de piezas que se pueden procesar simultáneamente en comparación con los hornos de banda industriales.

El Riesgo de Choque Térmico

Los tubos cerámicos utilizados en estos hornos son sensibles a los cambios rápidos de temperatura.

Las velocidades de calentamiento y enfriamiento deben programarse cuidadosamente. Un aumento agresivo puede dañar el tubo del horno o causar fracturas por estrés térmico en los propios compactos de acero.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterizado, alinee la configuración de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la integridad estructural: Asegúrese de que el horno esté programado con un tiempo de mantenimiento a 1150°C suficiente para maximizar la difusión atómica y la densidad.

- Si su enfoque principal es el acabado superficial y la reducción de defectos: Priorice un tiempo de permanencia distinto a 800°C para asegurar la volatilización completa de todos los lubricantes antes de alcanzar temperaturas más altas.

El éxito del sinterizado de acero estructural depende no solo del calor, sino de la sincronización precisa de la etapa de temperatura y la protección atmosférica.

Tabla Resumen:

| Fase del Proceso | Temperatura | Objetivo Clave |

|---|---|---|

| Eliminación de Lubricante | ~800°C | Volatilización de aditivos para prevenir defectos internos y grietas |

| Difusión Atómica | ~1150°C | Impulso de la unión en fase sólida entre las partículas de polvo metálico |

| Control de Atmósfera | N/A | Uso de amoníaco descompuesto para prevenir la oxidación y asegurar la pureza |

| Fase de Enfriamiento | Programado | Rampa de descenso gradual para prevenir el choque térmico en los tubos cerámicos |

Maximice la Resistencia de su Material con KINTEK

Logre la precisión metalúrgica que exige su investigación. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para el sinterizado de metalurgia en polvo y acero estructural. Ya sea que necesite un horno tubular de laboratorio estándar o una solución de alta temperatura totalmente personalizada, nuestros equipos brindan la estabilidad térmica y el control de atmósfera esenciales para una densidad y resistencia superiores.

¿Listo para mejorar su proceso de sinterizado? ¡Contáctenos hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué es un horno de tubo vertical de lecho fluidizado? Logre un calentamiento superior para materiales particulados

- ¿Cuáles son las opciones de zonas de calentamiento para los hornos tubulares? Elija entre zona única o multizona para un control térmico óptimo

- ¿Cuál es la función del tubo de vidrio de cuarzo dentro de un reactor de plasma DBD coaxial? Garantizar una descarga de plasma estable

- ¿Cuál es el propósito de introducir nitrógeno de alta pureza en un horno tubular? Mejorar la eficiencia de la torrrefacción de biomasa

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para Co–Ni–N–C? Optimice el éxito de la pirólisis

- ¿Por qué es necesario un horno tubular o de mufla con argón para el recocido de la bentonita? Conservar la Adsorción y la Resistencia Estructural

- ¿Qué hace que los hornos de tubo de vacío destaquen en términos de diversificación de equipos? Descubra su diseño modular y control de precisión

- ¿Cuál es el mecanismo por el cual el proceso de pre-sulfuración influye en el comportamiento de coquización de los tubos del horno de craqueo?