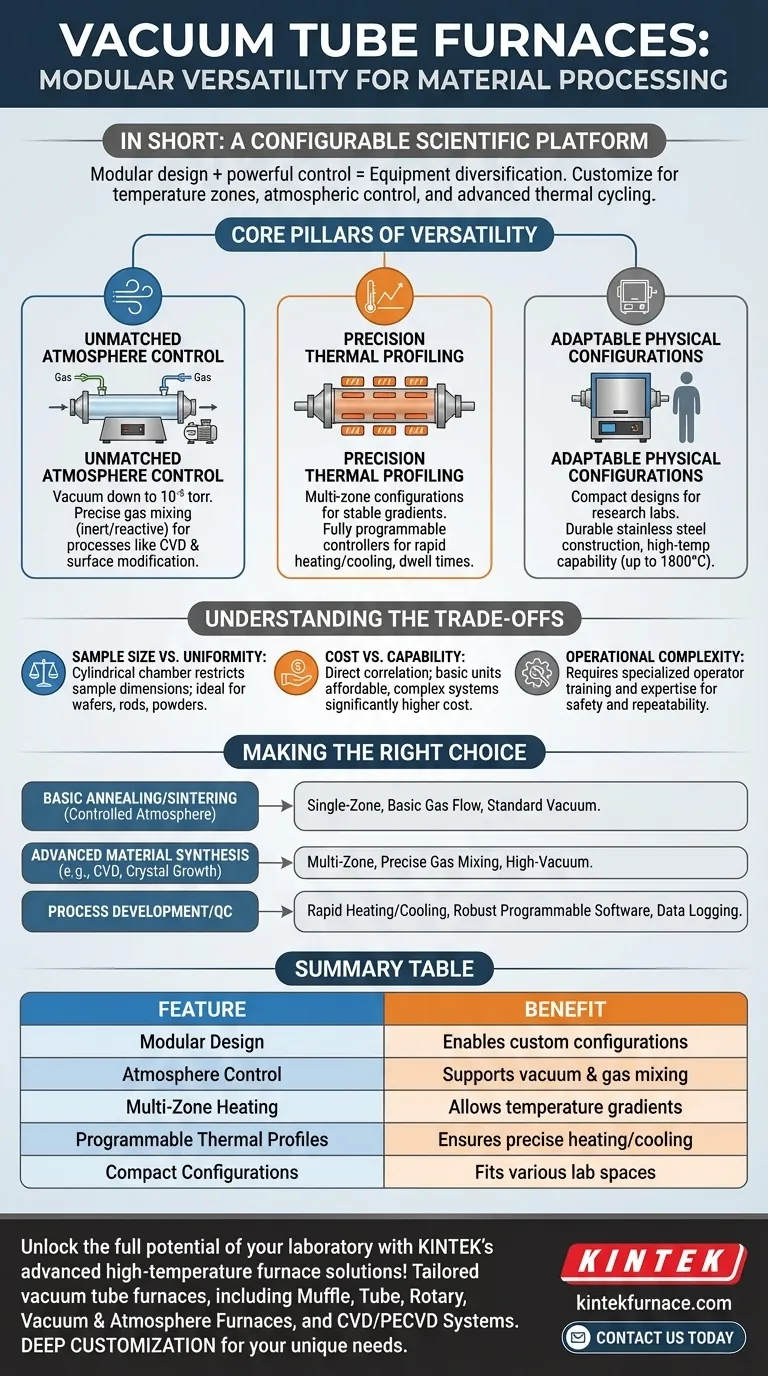

En resumen, la diversificación de equipos de los hornos de tubo de vacío se debe a su diseño modular y a una potente combinación de características altamente controlables. No son un único tipo de dispositivo, sino una plataforma versátil que se puede configurar con diferentes zonas de temperatura, controles atmosféricos precisos y capacidades avanzadas de ciclo térmico para satisfacer las demandas específicas del procesamiento de nuevos materiales.

La versatilidad excepcional de un horno de tubo de vacío proviene de su capacidad para controlar con precisión e independencia los tres pilares fundamentales del procesamiento de materiales: temperatura, atmósfera y tiempo. Esto lo hace menos como un horno simple y más como un instrumento científico configurable.

Los Pilares Fundamentales de la Versatilidad

La verdadera fuerza de los hornos de tubo de vacío radica en un conjunto de características centrales que se pueden combinar de varias maneras, creando una amplia diversidad de equipos adaptados a procesos científicos e industriales específicos. Comprender estos pilares revela por qué son tan adaptables.

Control de Atmósfera Inigualable

Una característica definitoria es la capacidad de crear entornos altamente específicos y controlados. Esto no se trata solo de calentar; se trata de controlar el entorno químico en el que ocurre el calentamiento.

Este control se logra mediante diseños de tubo sellado, tapas de extremo robustas y sofisticados sistemas de soporte. Estos permiten condiciones de vacío de hasta 10⁻⁵ torr, creando un ambiente ultra-puro libre de gases reactivos como el oxígeno.

Además, los sistemas integrados de mezcla de gases permiten la introducción de mezclas precisas de gases inertes (como Argón) o reactivos. Esta capacidad es crítica para procesos como la deposición química de vapor (CVD) o la creación de efectos específicos de nitruración o carburación en la superficie de un material.

Perfilado Térmico de Precisión

Los hornos de tubo de vacío ofrecen un control excepcional sobre todo el ciclo de calentamiento y enfriamiento, conocido como perfil térmico. Esto va mucho más allá de simplemente alcanzar una temperatura objetivo.

Las configuraciones multizona son un aspecto clave de esto. Un horno puede tener varias zonas de calentamiento independientes a lo largo de la longitud del tubo, lo que permite al usuario crear un gradiente de temperatura estable. Esto es esencial para procesos como el crecimiento de cristales.

Los controladores avanzados y totalmente programables permiten una gestión precisa de las velocidades de calentamiento, los tiempos de permanencia a temperaturas específicas y las velocidades de enfriamiento. Características como el calentamiento rápido ahorran un tiempo de producción valioso, mientras que las capacidades de enfriamiento rápido pueden reducir el estrés térmico y mejorar la calidad final y la microestructura del material.

Configuraciones Físicas Adaptables

La diversificación también es física. Estos hornos están diseñados para adaptarse a una variedad de espacios de laboratorio y necesidades de procesamiento, desde la investigación a pequeña escala hasta la producción piloto.

Muchos modelos presentan diseños compactos de sobremesa, lo que los hace ideales para laboratorios de investigación donde el espacio es un bien escaso. La construcción a menudo utiliza acero inoxidable duradero y materiales resistentes a la corrosión para garantizar una larga vida útil, incluso cuando se utilizan gases reactivos.

Esta combinación de un tamaño reducido con capacidad de alta temperatura (hasta 1800 °C en algunos modelos) y control de proceso avanzado los convierte en una herramienta excepcionalmente potente en un paquete compacto.

Comprendiendo las Ventajas y Desventajas

Aunque son muy versátiles, los hornos de tubo de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tamaño de la Muestra vs. Uniformidad

La limitación principal es inherente al nombre: el tubo. La cámara cilíndrica restringe las dimensiones físicas de la muestra. Si bien son excelentes para obleas, varillas o polvos, no son adecuados para componentes grandes, voluminosos o de forma irregular que estarían mejor atendidos por un horno de caja.

Costo vs. Capacidad

Existe una correlación directa entre el precio y las características. Un horno básico de una sola zona para un recocido simple es relativamente asequible. Sin embargo, un sistema multizona con bombas de alto vacío, controladores de flujo másico para la mezcla de gases y software avanzado de registro de datos representa un aumento significativo en complejidad y costo.

Complejidad Operativa

La precisión que hace que estos hornos sean tan potentes también exige un mayor nivel de conocimiento por parte del operador. La programación adecuada de perfiles térmicos complejos, la gestión de flujos de gas y el funcionamiento de sistemas de alto vacío requieren capacitación y experiencia específicas para garantizar tanto la seguridad como la repetibilidad del proceso.

Tomando la Decisión Correcta para su Objetivo

La selección de la configuración correcta depende completamente de su objetivo final.

- Si su enfoque principal es el recocido o la sinterización básicos en una atmósfera controlada: Un horno de una sola zona con flujo de gas básico y una bomba de vacío estándar es probablemente suficiente y rentable.

- Si su enfoque principal es la síntesis de materiales avanzados (por ejemplo, CVD, crecimiento de cristales): Necesitará un horno multizona con sistemas precisos de mezcla de gases y capacidades de alto vacío para controlar gradientes y pureza.

- Si su enfoque principal es el desarrollo de procesos o el control de calidad: Priorice los modelos con ciclos rápidos de calentamiento/enfriamiento y software robusto para control programable y registro detallado de datos.

Al comprender estas capacidades y desventajas fundamentales, puede seleccionar un horno de tubo de vacío que sirva como una herramienta precisa y potente para sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Diseño Modular | Permite configuraciones personalizadas para procesos específicos |

| Control de Atmósfera | Soporta vacío y mezcla de gases para pureza y reacciones |

| Calentamiento Multizona | Permite gradientes de temperatura para síntesis avanzada |

| Perfiles Térmicos Programables | Asegura ciclos precisos de calentamiento y enfriamiento |

| Configuraciones Compactas | Se adapta a varios espacios de laboratorio, desde investigación hasta producción |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de vacío personalizados, incluyendo hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados del procesamiento de sus materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento