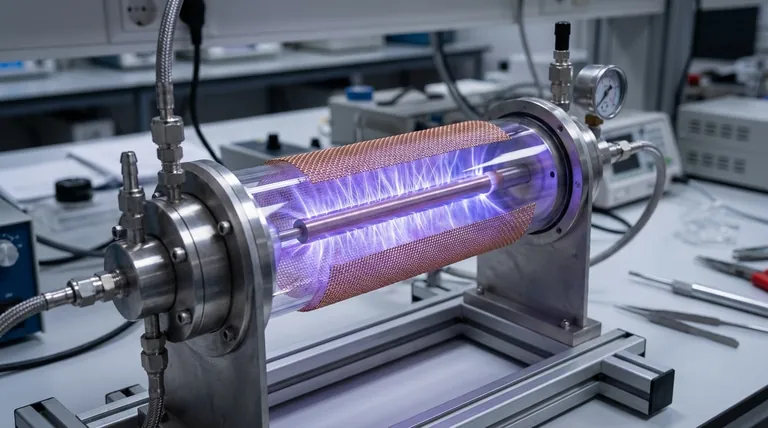

El tubo de vidrio de cuarzo funciona como la barrera dieléctrica principal dentro de un reactor coaxial de descarga de barrera dieléctrica (DBD). Sirve como un aislante eléctrico que separa físicamente el electrodo interno de alto voltaje del electrodo externo con toma de tierra, como una malla de cobre, al tiempo que define el volumen donde se genera el plasma.

En un sistema DBD, el tubo de cuarzo es el componente definitorio que previene arcos eléctricos catastróficos; fuerza a que la energía se disipe como microdescargas uniformes, creando un entorno de plasma no térmico estable adecuado para reacciones químicas complejas.

El Papel de la Barrera Dieléctrica

Aislamiento Eléctrico

El propósito fundamental del tubo de cuarzo es el aislamiento físico. Se encuentra entre la fuente de alto voltaje dentro del tubo y el electrodo de tierra enrollado en el exterior.

Sin esta barrera, el voltaje simplemente haría arco directamente a tierra, creando un cortocircuito similar a un rayo.

Prevención de Ruptura por Arco

El cuarzo se selecciona por su alto rendimiento dieléctrico. Resiste el flujo de corriente eléctrica incluso bajo alto voltaje.

Esta resistencia previene la "ruptura por arco", deteniendo la formación de chispas térmicas calientes que dañarían los electrodos y no lograrían mantener un plasma útil.

Facilitación de la Generación de Plasma

Formación de Microdescargas

En lugar de un solo arco grande, el tubo de cuarzo fuerza a que la descarga eléctrica se divida en miles de pequeños filamentos conocidos como microdescargas uniformes.

La superficie dieléctrica acumula carga, lo que momentáneamente restringe la corriente en un punto específico, haciendo que la descarga se mueva a una nueva ubicación. Este rápido cambio crea un campo de plasma difuso y uniforme.

Creación de una Zona de Descarga Estable

El tubo define la zona de descarga. Al confinar el campo eléctrico y el flujo de gas dentro de una geometría específica, asegura que el plasma permanezca estable con el tiempo.

Esta estabilidad es esencial para una operación consistente, previniendo fluctuaciones que podrían interrumpir el proceso químico.

Habilitación de Reacciones Químicas

Un Espacio de Reacción Controlado

El tubo de cuarzo actúa como el recipiente para el proceso, proporcionando un espacio de reacción estable. Contiene el flujo de gas (volátiles) a medida que pasan a través de la región activa del plasma.

Dado que el cuarzo es químicamente inerte, no contamina la reacción, asegurando que los subproductos sean estrictamente el resultado de la interacción plasma-gas.

Interacción con Catalizadores

En muchas configuraciones de DBD, el reactor se utiliza para catálisis. El tubo de cuarzo proporciona el entorno necesario para la interacción entre volátiles y catalizadores.

Permite que el plasma interactúe con los materiales catalizadores empaquetados dentro del tubo, mejorando la eficiencia de la eliminación de contaminantes o la síntesis química.

Comprender las Compensaciones

Gestión Térmica

Si bien el cuarzo tiene excelentes propiedades térmicas, actúa como un aislante térmico. Esto puede atrapar calor dentro de la zona de descarga, lo que puede ser indeseable si la reacción química específica requiere bajas temperaturas.

Calentamiento Dieléctrico

Idealmente, la barrera dieléctrica almacena energía sin consumirla. Sin embargo, a frecuencias o voltajes muy altos, el propio cuarzo puede calentarse debido a la pérdida dieléctrica, lo que podría reducir la eficiencia energética general del reactor.

Fragilidad Mecánica

A pesar de su importancia, el tubo de cuarzo sigue siendo un componente frágil. Requiere un manejo cuidadoso y tolerancias mecánicas precisas para evitar grietas bajo el estrés de la expansión térmica o la vibración física.

Optimización del Diseño del Reactor

Para asegurar que su reactor DBD funcione de manera eficiente, considere cómo el tubo de cuarzo se alinea con sus objetivos específicos:

- Si su enfoque principal es la estabilidad del proceso: Asegúrese de que el grosor de la pared de cuarzo sea perfectamente uniforme para mantener una resistencia dieléctrica constante en toda la longitud del reactor.

- Si su enfoque principal es la eficiencia catalítica: Verifique que la superficie interna del cuarzo esté limpia y que el diámetro del tubo permita una densidad de empaquetamiento óptima del material catalizador.

El tubo de cuarzo no es simplemente un contenedor; es un componente eléctrico activo que dicta la calidad y seguridad de su generación de plasma.

Tabla Resumen:

| Característica | Función Principal | Impacto en la Generación de Plasma |

|---|---|---|

| Barrera Dieléctrica | Aislamiento Eléctrico | Previene arcos y cortocircuitos al bloquear el flujo directo de corriente. |

| Formación de Microdescargas | Distribución Uniforme | Divide la descarga en miles de filamentos para un campo de plasma estable. |

| Inercia Química | Entorno Controlado | Asegura que no haya contaminación durante la síntesis química o la eliminación de contaminantes. |

| Recipiente Estructural | Definición de la Zona de Descarga | Confinan el flujo de gas y los campos eléctricos a un espacio de reacción preciso. |

| Resistencia Térmica | Gestión del Calor | Mantiene la integridad estructural bajo condiciones de plasma de alta temperatura. |

Optimice su Investigación de Plasma con KINTEK Precision

Maximice la estabilidad y eficiencia de sus sistemas CVD y reactores de plasma con componentes de alta calidad diseñados para rigurosos estándares de laboratorio. KINTEK proporciona I+D y fabricación expertos de equipos especializados, incluyendo hornos de mufla, tubos, rotatorios y de vacío, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis química y procesamiento de materiales.

¿Listo para mejorar las capacidades de su laboratorio con soluciones diseñadas con precisión? Contacte a nuestros expertos hoy mismo para discutir sus requisitos de reactor personalizado y ver cómo nuestra experiencia puede impulsar sus resultados.

Guía Visual

Referencias

- Maryam Khatibi, Paul T. Williams. Pyrolysis/Non-thermal Plasma/Catalysis Processing of Refuse-Derived Fuel for Upgraded Oil and Gas Production. DOI: 10.1007/s12649-024-02866-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un reactor horizontal tubular de acero inoxidable? Optimizar la pirólisis catalítica de residuos plásticos

- ¿Cuáles son los beneficios de un reactor de tubo metálico de alta presión para la hidrogenación de CO2? Lograr precisión cinética

- ¿Por qué usar tubos de vacío sellados para soportes de perovskita? Logre una uniformidad superior en la síntesis de películas delgadas

- ¿Qué factores deben considerarse al seleccionar un horno tubular? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Cuál es el mecanismo por el cual el proceso de pre-sulfuración influye en el comportamiento de coquización de los tubos del horno de craqueo?

- ¿Cuáles son las características clave de un horno de tubo partido? Desbloquee un acceso y control superiores para muestras complejas

- ¿Cuál es el papel de un horno de recocido tubular de laboratorio en los recubrimientos de LiMn2O4? Perspectivas expertas post-tratamiento

- ¿Por qué se selecciona el tubo cerámico de alúmina como revestimiento para un horno de tubo de caída? Garantiza la pureza y la estabilidad a altas temperaturas.