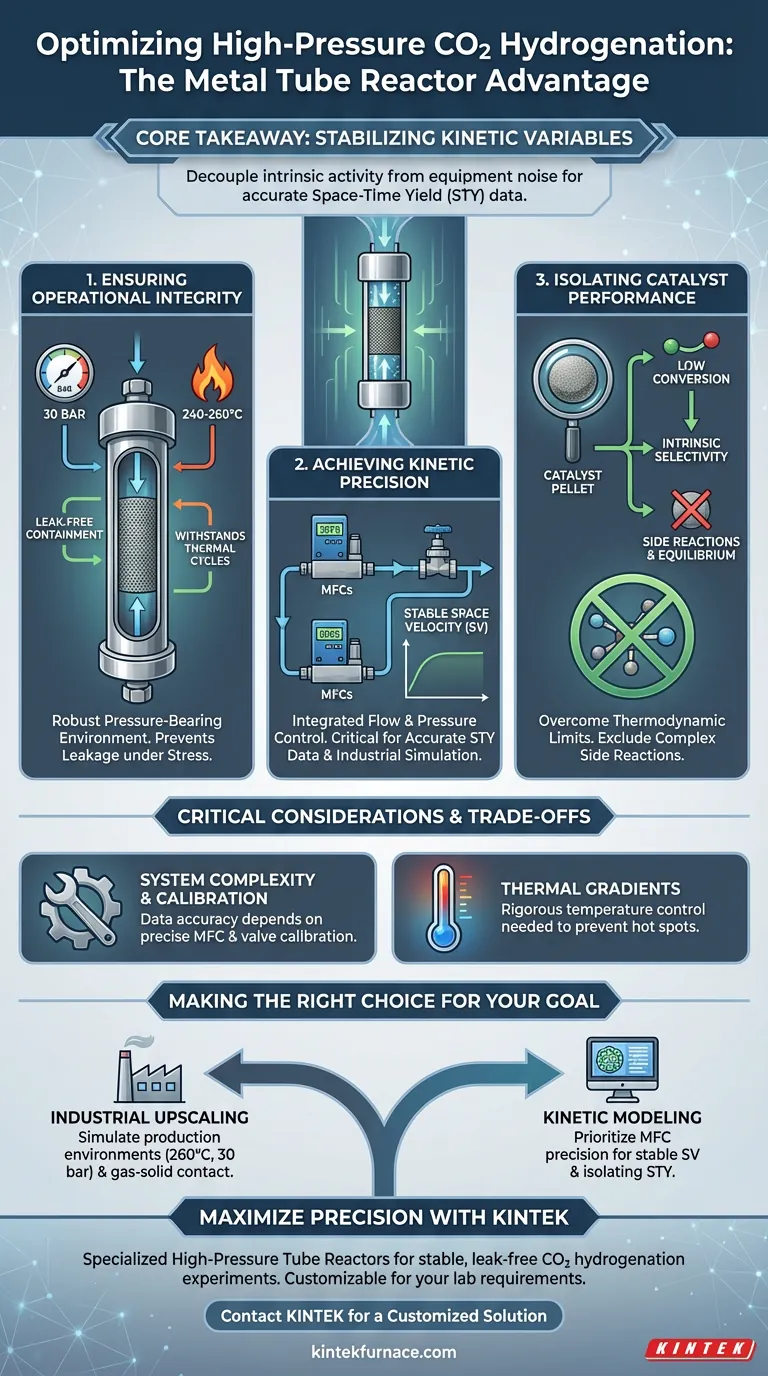

Los principales beneficios de un sistema de reactor de tubo metálico de alta presión radican en su capacidad para proporcionar un entorno robusto y sin fugas para reacciones a presiones elevadas (como de 1,0 MPa a 30 bar) al tiempo que garantiza el control preciso de las variables del proceso. Al integrarse con controladores de flujo másico y válvulas de contrapresión de alta precisión, estos sistemas mantienen una velocidad espacial (SV) estable, que es físicamente necesaria para evaluar con precisión el rendimiento y la escalabilidad del catalizador.

Conclusión Clave El verdadero valor de este sistema no es solo la contención, sino la estabilización de las variables cinéticas. Le permite desacoplar la actividad intrínseca del catalizador de las fluctuaciones ambientales, asegurando que los datos medidos de rendimiento espacio-temporal (STY) reflejen la química en lugar de las limitaciones del equipo.

Garantizar la Integridad Operacional

La Necesidad de una Contención Robusta

La hidrogenación de CO2 a alta presión somete el equipo experimental a un estrés inmenso. Un reactor de lecho fijo de acero inoxidable está diseñado específicamente para soportar estas condiciones, proporcionando un entorno robusto que soporta la presión.

Prevención de Fugas Bajo Estrés

Los recipientes estándar pueden fallar o tener fugas cuando se someten a la expansión y contracción térmica asociadas con ciclos de alta temperatura y alta presión. Un sistema de tubo metálico garantiza operaciones sin fugas, lo cual es fundamental para la seguridad y la precisión del balance de masas al trabajar con gases como H2 y CO2.

Lograr Precisión Cinética

Control de la Velocidad Espacial (SV)

La estructura física del reactor es solo la mitad de la ecuación; su integración con los periféricos es igualmente vital. Cuando se combina con controladores de flujo másico y válvulas de contrapresión de alta precisión, el sistema garantiza una tasa de flujo constante en relación con el volumen del catalizador.

El Vínculo con el Rendimiento Espacio-Temporal (STY)

Mantener una velocidad espacial estable es el requisito físico crítico para calcular el rendimiento espacio-temporal. Sin esta estabilidad, cualquier dato sobre la productividad del catalizador por unidad de tiempo no es fiable.

Simulación de Condiciones Industriales

Estos sistemas permiten a los investigadores imitar entornos de producción industrial, como operar a 240-260 °C y presiones de hasta 30 bar. Esto garantiza que el contacto gas-sólido y la estabilidad del proceso observados en el laboratorio sean predictivos de aplicaciones a gran escala.

Aislamiento del Rendimiento del Catalizador

Superación de Límites Termodinámicos

En procesos como la síntesis de metanol, las reacciones a menudo están limitadas por el equilibrio termodinámico. Un sistema de flujo continuo a alta presión le permite operar a bajas tasas de conversión.

Exclusión de Reacciones Secundarias

Al mantener un control de alta velocidad espacial y una presión precisa, puede medir la selectividad del producto de manera efectiva. Esta configuración le permite excluir la influencia de reacciones secundarias complejas y estados de equilibrio, proporcionando una visión clara de la selectividad intrínseca del catalizador.

Comprensión de las Compensaciones

Complejidad del Sistema y Calibración

Si bien el tubo metálico proporciona el recipiente, la precisión de sus datos depende completamente de la calibración de los controladores de flujo másico y las válvulas de contrapresión. Si estos componentes periféricos se desvían, la robustez del reactor en sí no puede salvar el experimento.

Gradientes Térmicos

En los reactores de tubo de lecho fijo, la transferencia de calor a veces puede ser un desafío en comparación con otros tipos de reactores. Debe asegurarse de que el sistema de control de temperatura sea lo suficientemente riguroso como para evitar puntos calientes, lo que podría sesgar los datos de selectividad que intenta aislar.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un reactor de tubo metálico de alta presión, alinee su configuración con sus objetivos de investigación específicos:

- Si su enfoque principal es la Ampliación Industrial: Asegúrese de que su sistema esté clasificado para presiones de hasta 30 bar y temperaturas de 260 °C para simular con precisión los entornos de producción y la mecánica de contacto gas-sólido.

- Si su enfoque principal es el Modelado Cinético: Priorice la precisión de sus controladores de flujo másico para mantener una velocidad espacial estable, lo que le permitirá aislar el rendimiento espacio-temporal sin el ruido de los efectos de equilibrio.

En última instancia, el reactor de tubo de alta presión transforma la hidrogenación de CO2 de una reacción caótica a un proceso medible y controlable.

Tabla Resumen:

| Característica | Beneficio para la Hidrogenación de CO2 |

|---|---|

| Construcción de Acero Inoxidable | Proporciona un entorno robusto y sin fugas para presiones de hasta 30 bar. |

| Control de Flujo Integrado | Mantiene una velocidad espacial (SV) estable para datos cinéticos precisos. |

| MFC de Alta Precisión | Garantiza la precisión del balance de masas y el contacto gas-sólido repetible. |

| Regulación de Contrapresión | Permite operar a escalas industriales (240-260 °C) para simular condiciones del mundo real. |

| Diseño de Flujo Continuo | Permite estudios de baja tasa de conversión para aislar la selectividad intrínseca del catalizador. |

Maximice la Precisión de su Investigación con KINTEK

No permita que las limitaciones del equipo sesguen sus datos de rendimiento del catalizador. Respaldado por I+D y fabricación expertos, KINTEK ofrece Reactores de Tubo de Alta Presión especializados y sistemas de hornos de laboratorio de alta temperatura diseñados para proporcionar el entorno estable y sin fugas que exigen sus experimentos de hidrogenación de CO2. Ya sea que necesite simular condiciones de producción industrial o realizar modelado cinético complejo, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

¿Listo para mejorar los resultados de su ingeniería química? ¡Contacte a KINTEK hoy para una solución personalizada!

Guía Visual

Referencias

- Shohei Tada, Ryuji Kikuchi. Difference in reaction mechanism between ZnZrO<sub><i>x</i></sub> and InZrO<sub><i>x</i></sub> for CO<sub>2</sub> hydrogenation. DOI: 10.1039/d4cp00635f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de caída? Desbloquee la precisión en procesos de alta temperatura

- ¿Por qué un reactor de lecho fijo de tubo de cuarzo es ideal para la combustión de COV/hidrógeno? Desbloquee precisión y estabilidad a alta temperatura

- ¿Cómo optimiza el tratamiento térmico en un horno tubular de vacío a 250 °C las propiedades de una heteroestructura a-ITZO/Bi2Se3?

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Sr3Al2O6? Lograr pureza de fase a 1300 °C

- ¿Por qué el proceso de tratamiento térmico utilizando un horno tubular es esencial en la preparación de catalizadores de Mn7Co3Ce1Ox?

- ¿Por qué se requiere un horno tubular con atmósfera de argón para la estabilización de zeolitas? Proteja la estructura de su material

- ¿Cuál es la función de un horno tubular de doble zona en LPCVD? Domina la síntesis precisa de nanohojas de MnSe

- ¿Qué tarea central realiza un horno de sinterización tubular al vacío? Optimización de la síntesis de cadenas de carbono confinadas