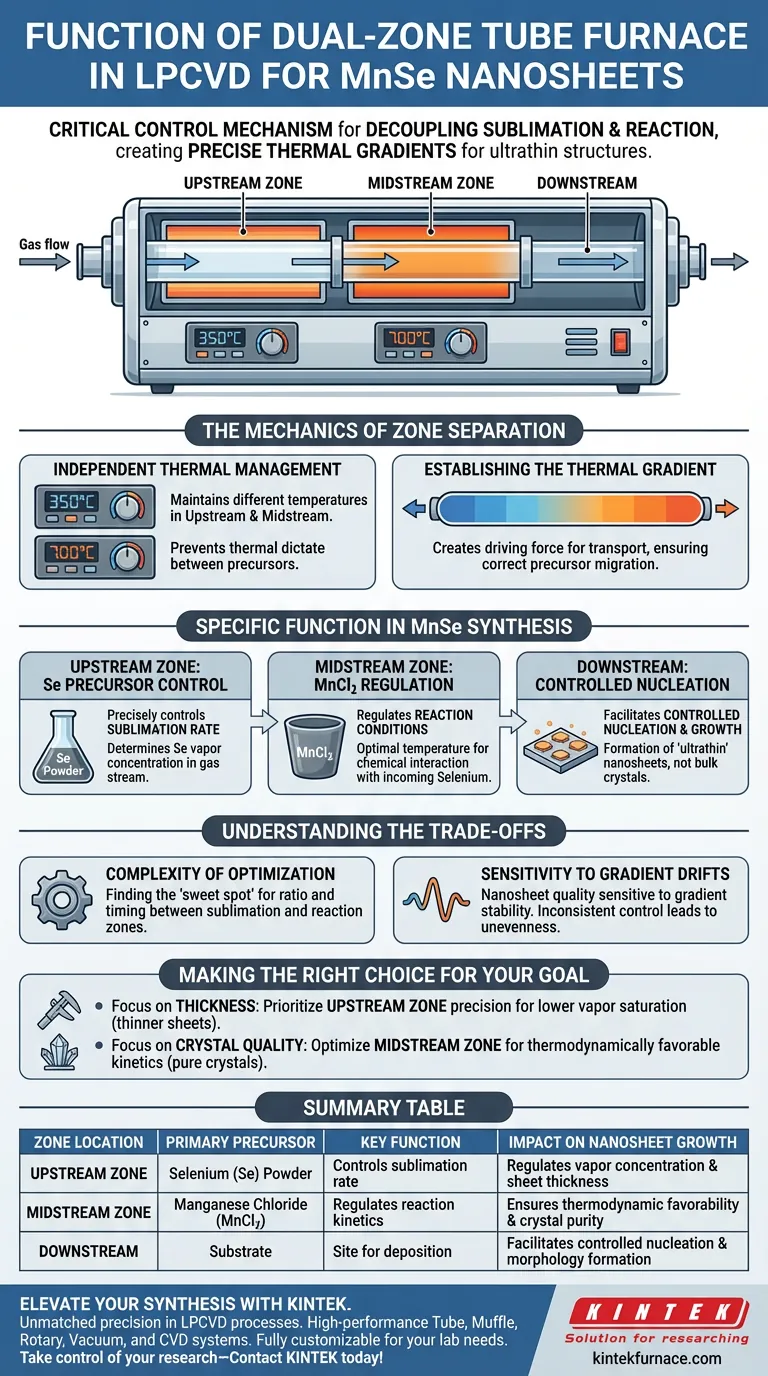

El horno tubular de doble zona sirve como el mecanismo de control crítico en la Deposición Química de Vapor a Baja Presión (LPCVD) de nanohojas de MnSe, proporcionando dos entornos térmicos regulados de forma independiente dentro de un solo sistema. Su función principal es desacoplar la tasa de sublimación del precursor de selenio de las condiciones de reacción del precursor de manganeso, permitiendo el gradiente térmico preciso requerido para sintetizar nanohojas ultradelgadas.

La configuración de doble zona permite la gestión simultánea pero distinta de la disponibilidad del precursor y la cinética de reacción. Al mantener perfiles térmicos independientes, asegura la nucleación y el crecimiento controlados necesarios para producir estructuras de MnSe ultradelgadas y de alta calidad.

La Mecánica de la Separación de Zonas

Gestión Térmica Independiente

La ventaja fundamental de un horno de doble zona es la capacidad de mantener las secciones aguas arriba y en el medio a diferentes temperaturas.

Esta separación evita que los requisitos térmicos de un material dicten las condiciones de otro.

Establecimiento del Gradiente Térmico

Al establecer diferentes temperaturas en cada zona, el sistema crea un gradiente térmico específico a lo largo del tubo.

Este gradiente actúa como fuerza impulsora para el transporte de materiales vaporizados, asegurando que los precursores migren correctamente de la zona fuente a la zona de deposición.

Función Específica en la Síntesis de MnSe

Zona Aguas Arriba: Control del Precursor de Se

En la síntesis de nanohojas de MnSe, la zona de temperatura aguas arriba se dedica a la gestión del polvo de Selenio (Se).

Su función específica es controlar con precisión la tasa de sublimación del Se.

Al ajustar esta temperatura, se determina exactamente cuántos vapores de selenio se introducen en la corriente de gas en un momento dado.

Zona Intermedia: Regulación de MnCl2

La zona intermedia es responsable de regular las condiciones de reacción para el precursor metálico, específicamente el Cloruro de Manganeso (MnCl2).

Esta zona asegura que el MnCl2 esté a la temperatura óptima para reaccionar con el vapor de selenio entrante.

Crea el entorno termodinámico necesario para la interacción química entre los dos precursores distintos.

Aguas Abajo: Nucleación Controlada

La interacción entre las zonas aguas arriba y la intermedia dicta las condiciones en la ubicación del sustrato aguas abajo.

Este control preciso permite la nucleación y el crecimiento controlados del material.

El resultado es la formación de MnSe con una morfología específica de nanohoja "ultradelgada", en lugar de cristales a granel o películas irregulares.

Comprensión de las Compensaciones

Complejidad de la Optimización

Si bien un sistema de doble zona ofrece un control superior, introduce complejidad para encontrar el "punto óptimo" para dos variables interactivas.

Debe optimizar no solo una temperatura, sino la relación y el tiempo entre la zona de sublimación y la zona de reacción.

Sensibilidad a las Derivas del Gradiente

La calidad de las nanohojas es muy sensible a la estabilidad del gradiente entre las zonas.

Si la zona aguas arriba fluctúa, la concentración de Se cambia; si la zona intermedia fluctúa, la cinética de reacción cambia.

El control inconsistente en cualquiera de las zonas puede provocar un grosor de nanohoja desigual o tasas de nucleación incontroladas.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente un horno de doble zona para nanohojas de MnSe, alinee su estrategia térmica con sus objetivos morfológicos específicos:

- Si su enfoque principal es el Grosor de las Nanohojas: Priorice la precisión de la temperatura de la zona aguas arriba para limitar la concentración de vapor de Se, ya que una menor saturación del precursor a menudo produce láminas más delgadas.

- Si su enfoque principal es la Calidad del Cristal/Estequiometría: Concéntrese en optimizar la zona intermedia para asegurar que la cinética de reacción del MnCl2 sea termodinámicamente favorable para la formación de cristales puros.

El éxito en LPCVD no solo depende de calentar materiales, sino de orquestar la diferencia térmica precisa entre dónde nace el vapor y dónde crece el cristal.

Tabla Resumen:

| Ubicación de la Zona | Precursor Principal | Función Clave | Impacto en el Crecimiento de Nanohojas |

|---|---|---|---|

| Zona Aguas Arriba | Polvo de Selenio (Se) | Controla la tasa de sublimación | Regula la concentración de vapor y el grosor de la lámina |

| Zona Intermedia | Cloruro de Manganeso (MnCl2) | Regula la cinética de reacción | Asegura la favorabilidad termodinámica y la pureza del cristal |

| Aguas Abajo | Sustrato | Sitio de deposición | Facilita la nucleación controlada y la formación de morfología |

Mejore su Síntesis de Materiales con KINTEK

¿Listo para lograr una precisión inigualable en sus procesos LPCVD? Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de tubo, mufla, rotatorios, de vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la síntesis avanzada de nanomateriales. Ya sea que esté cultivando nanohojas de MnSe o desarrollando películas delgadas complejas, nuestros hornos tubulares de doble y múltiples zonas proporcionan los gradientes térmicos estables esenciales para su éxito. Nuestros sistemas son totalmente personalizables para adaptarse a sus necesidades únicas de laboratorio.

Tome el control de su investigación: ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Ye Zhao, Xiaohong Xu. Magnetic exchange coupling and photodetection multifunction characteristics of an MnSe/LaMnO<sub>3</sub> heterostructure. DOI: 10.1039/d4ra06719c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de sinterización tubular en la pirólisis de Fe3C/NC? Domina tu proceso de síntesis

- ¿Cuál es la función principal de un horno tubular de doble zona en la CVT? Gradientes de precisión para el crecimiento de cristales de FexTaSe2

- ¿Por qué se utilizan crisoles y hornos tubulares de corindón para la pre-carbonización de biomasa? Optimice su pirólisis a 500°C

- ¿Qué papel juega un horno tubular en la síntesis física de nanopartículas metálicas? Dominar la transformación de fase

- ¿Cuáles son las características clave que garantizan la durabilidad y seguridad en los modernos hornos tubulares de laboratorio? Descubra soluciones fiables de alta temperatura

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Cómo se pueden configurar los hornos tubulares para diferentes necesidades de laboratorio? Optimice los procesos térmicos de su laboratorio

- ¿Qué condiciones físicas proporciona un horno tubular de laboratorio para SOEC? Calor de precisión para la caracterización de óxidos sólidos