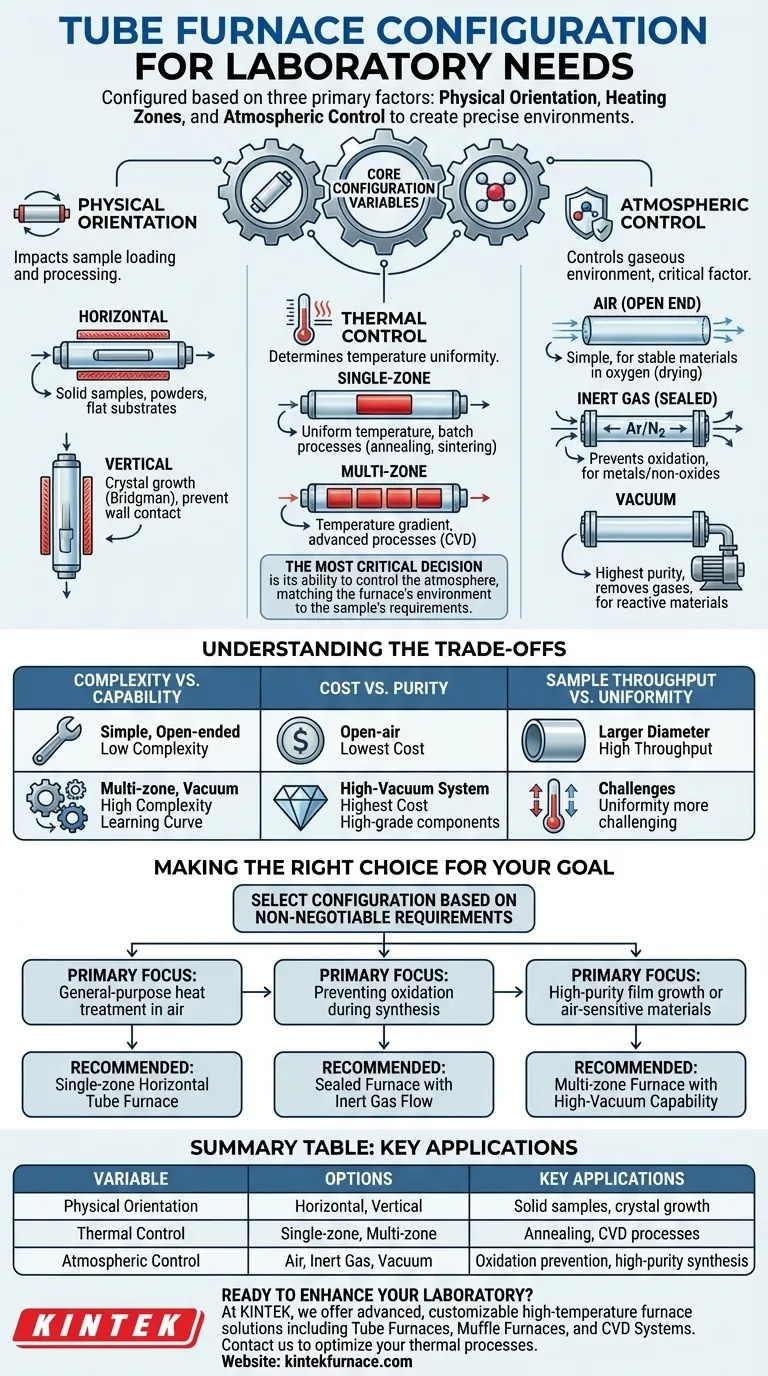

En esencia, los hornos tubulares se configuran en función de tres factores principales: su orientación física, el número de zonas de calentamiento y su capacidad de control atmosférico. Estos elementos no se eligen arbitrariamente; se seleccionan para crear el entorno térmico y químico preciso requerido para un proceso de material específico, desde un simple tratamiento térmico hasta un complejo crecimiento de cristales.

La decisión más crítica al configurar un horno tubular no es su temperatura máxima, sino su capacidad para controlar la atmósfera. La configuración correcta hace que los controles ambientales del horno, ya sea aire, gas inerte o vacío, coincidan directamente con la estabilidad química y los requisitos de procesamiento de su muestra.

Variables de Configuración Centrales

Comprender las opciones fundamentales es el primer paso para seleccionar la herramienta adecuada para su investigación. Cada variable tiene un propósito distinto e impacta directamente en el resultado de su experimento.

Orientación Física: Horizontal vs. Vertical

La orientación del tubo del horno dicta cómo se carga y procesa una muestra.

Los hornos horizontales son la configuración más común. Son fáciles de cargar y operar, lo que los hace ideales para procesar muestras sólidas, polvos en barcas o sustratos que pueden colocarse planos.

Los hornos verticales se utilizan para aplicaciones especializadas. Son ventajosos para procesos donde la gravedad es beneficiosa, como el crecimiento de cristales a partir de un fundido (técnica Bridgman) o cuando es crítico evitar que la muestra toque las paredes del tubo. Esta orientación también puede minimizar las corrientes de convección térmica.

Control Térmico: Monozona vs. Multizona

El nivel de control de temperatura se determina por el número de zonas de calentamiento independientes.

Los hornos monozona están diseñados para crear una temperatura uniforme en una "zona caliente" central. Son perfectos para procesos por lotes como recocido, calcinación o sinterización, donde toda la muestra debe mantenerse a una temperatura específica.

Los hornos multizona cuentan con dos o más elementos calefactores independientes a lo largo del tubo. Esto permite la creación de un gradiente de temperatura preciso. Esta capacidad es esencial para procesos avanzados como la deposición química de vapor (CVD), donde se necesitan diferentes zonas de temperatura para vaporizar precursores y depositar películas.

Control Atmosférico: El Factor Crítico

La capacidad de controlar el ambiente gaseoso dentro del tubo suele ser la elección de configuración más importante.

La atmósfera de aire (extremo abierto) es la configuración más sencilla, adecuada para materiales estables cuando se calientan en presencia de oxígeno. Esto es común para el secado, la eliminación de aglutinantes o tipos específicos de síntesis de materiales de óxido.

La atmósfera controlada (gas inerte) implica sellar los extremos del tubo con bridas y hacer fluir un gas como nitrógeno o argón a través de él. Esto desplaza el oxígeno y evita la oxidación o reacciones no deseadas, lo cual es crítico para procesar muchos metales, aleaciones y cerámicas no óxidas.

La atmósfera de vacío proporciona el más alto nivel de pureza. Al conectar una bomba de vacío, casi todas las moléculas de gas se eliminan del tubo. Esto es necesario para procesar materiales altamente reactivos o para aplicaciones en física y química donde las interacciones en fase gaseosa deben eliminarse.

Comprendiendo las Ventajas y Desventajas

Un horno más capaz no siempre es la mejor opción. Cada configuración conlleva compromisos en complejidad, costo y requisitos operativos.

Complejidad vs. Capacidad

Un horno horizontal sencillo y de extremo abierto es fácil de operar y mantener. En contraste, un horno de vacío multizona es un sistema complejo que requiere bridas, sellos, bombas de vacío y controladores especializados. Esto aumenta la curva de aprendizaje operativo y el número de posibles puntos de falla.

Costo vs. Pureza

El costo de un sistema de horno aumenta drásticamente con su nivel de control atmosférico. Un horno de aire abierto es el más asequible. Agregar capacidades de flujo de gas aumenta el precio, y un sistema de alto vacío es la inversión más significativa debido a la necesidad de bombas de alta calidad, medidores y componentes herméticos.

Rendimiento de Muestras vs. Uniformidad

Los tubos de mayor diámetro pueden procesar más material a la vez, aumentando el rendimiento. Sin embargo, lograr una uniformidad de temperatura perfecta en una sección transversal más grande puede ser más desafiante que en un tubo más pequeño. Esta es una consideración crítica para procesos sensibles a ligeras variaciones de temperatura.

Tomando la Decisión Correcta para su Objetivo

Seleccione la configuración de su horno en función de los requisitos no negociables de su material y proceso.

- Si su enfoque principal es el tratamiento térmico de propósito general en el aire: Un horno tubular horizontal de una sola zona es la opción más práctica y rentable.

- Si su enfoque principal es prevenir la oxidación durante la síntesis de materiales: Necesita un horno con bridas selladas configurado para el flujo de gas inerte.

- Si su enfoque principal es el crecimiento de películas de alta pureza o el procesamiento de materiales sensibles al aire: Un horno multizona con capacidad de alto vacío es esencial para un control térmico y atmosférico preciso.

En última instancia, configurar un horno tubular se trata de crear un ambiente controlado y repetible para lograr el resultado científico deseado.

Tabla Resumen:

| Variable de Configuración | Opciones | Aplicaciones Clave |

|---|---|---|

| Orientación Física | Horizontal, Vertical | Muestras sólidas, crecimiento de cristales |

| Control Térmico | Monozona, Multizona | Recocido, procesos CVD |

| Control Atmosférico | Aire, Gas Inerte, Vacío | Prevención de la oxidación, síntesis de alta pureza |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular a medida? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas