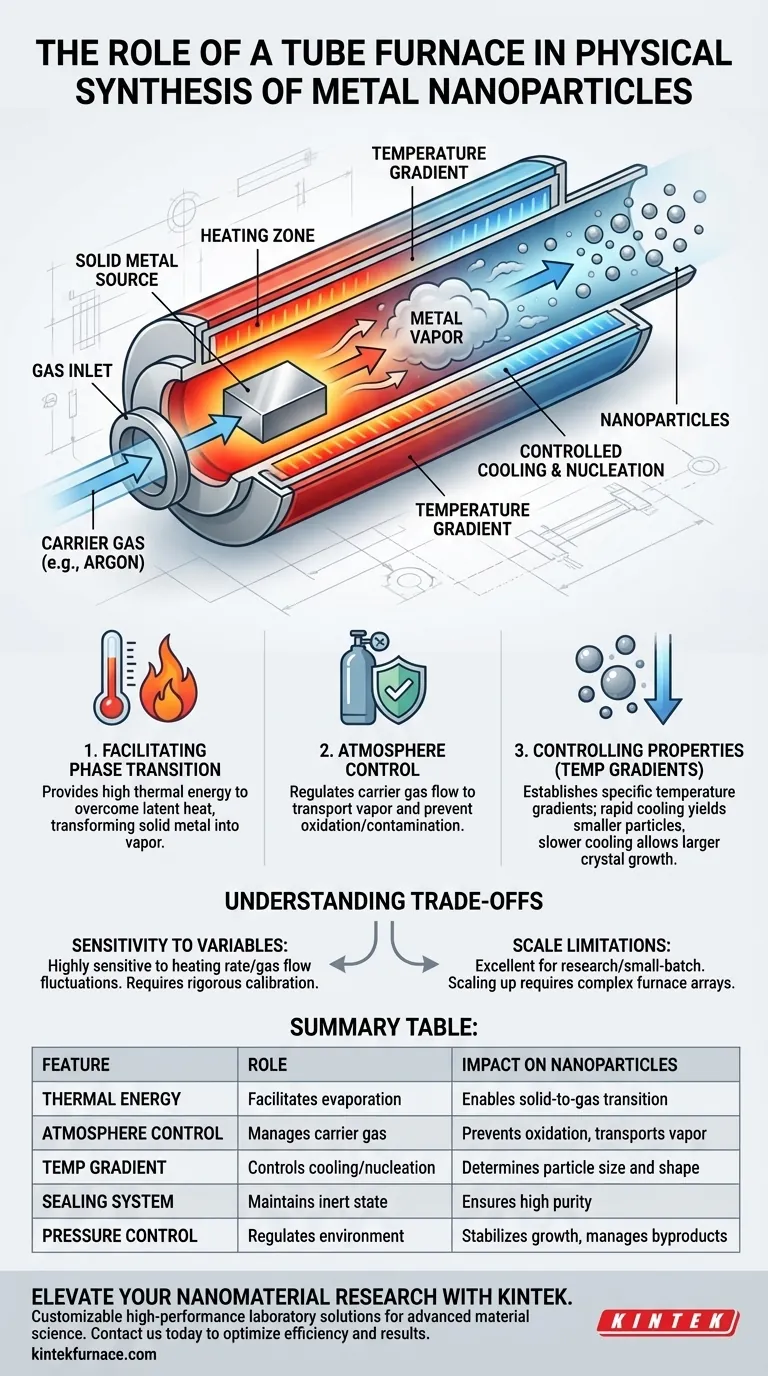

En el ámbito de la síntesis física de nanopartículas, particularmente el método de condensación de vapor físico, el horno tubular actúa como el reactor térmico central que impulsa la transformación de fase. Su función principal es generar un entorno controlado de alta temperatura que obliga al metal fuente sólido a evaporarse a una fase gaseosa dentro de una atmósfera de gas portador regulada.

El horno tubular permite la transición del metal a granel a nanopartículas al crear zonas térmicas precisas para la evaporación y la condensación. Su capacidad para mantener gradientes de temperatura específicos dicta directamente el tamaño, la forma y el rendimiento del nanomaterial final.

El Mecanismo de Síntesis Física

Facilitación de la Transición de Fase

El papel fundamental del horno tubular es proporcionar suficiente energía térmica para superar el calor latente de vaporización del metal fuente. Al regular los elementos calefactores, el horno transforma el metal sólido ubicado en el centro de la zona de calentamiento en vapor.

Control de la Atmósfera

La síntesis física depende en gran medida de un entorno limpio y controlado para evitar la oxidación o contaminación no deseadas. El sistema del horno tubular incluye un subsistema de manejo de gas que introduce un gas portador (a menudo inerte, como Argón). Este gas actúa como medio de transporte, transportando el vapor metálico lejos de la fuente.

Control de las Propiedades de las Partículas

Regulación de los Gradientes de Temperatura

La creación de nanopartículas no se trata solo de calentar; se trata de enfriamiento controlado. El horno tubular permite a los investigadores establecer gradientes de temperatura específicos a lo largo del tubo. A medida que el vapor metálico se mueve de la zona caliente a regiones más frías, pierde energía y sufre nucleación.

Determinación del Tamaño y la Forma

La velocidad a la que se enfría el vapor determina el crecimiento del cristal. Al manipular la disposición interna del horno y la pendiente del gradiente de temperatura, los investigadores pueden ajustar la tasa de nucleación. El enfriamiento rápido generalmente produce partículas más pequeñas, mientras que el enfriamiento más lento permite un mayor crecimiento cristalino.

Regulación de la Presión Interna

En configuraciones específicas, como las verticales, la posición del horno tubular ayuda a gestionar la presión. Al extender parte del tubo fuera de la zona de calentamiento, el sistema crea un área de enfriamiento natural donde los subproductos pueden condensarse. Esto evita la sobrepresión y garantiza un entorno de reacción estable para el vapor metálico.

Comprender las Compensaciones

Sensibilidad a las Variables del Proceso

Si bien los hornos tubulares ofrecen precisión, son muy sensibles a las fluctuaciones menores. Una ligera desviación en la velocidad de calentamiento o el flujo de gas puede alterar significativamente la distribución del tamaño de las partículas. Lograr una alta uniformidad requiere una calibración rigurosa del perfil de temperatura.

Limitaciones de Escala

Los hornos tubulares son excelentes para la investigación y la producción en lotes pequeños debido a su control preciso. Sin embargo, el método de condensación de vapor físico dentro de un horno tubular a menudo enfrenta limitaciones de rendimiento. La ampliación generalmente requiere matrices de hornos más grandes y complejas en lugar de simplemente aumentar el tamaño de un solo tubo.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar eficazmente un horno tubular para la síntesis física, debe alinear las capacidades del horno con sus requisitos de materiales específicos.

- Si su enfoque principal es el dimensionamiento preciso de partículas: Priorice un horno con control de calentamiento multizona para crear gradientes de temperatura muy específicos para una nucleación uniforme.

- Si su enfoque principal es prevenir la oxidación: Asegúrese de que el horno tenga un sistema de sellado de alta integridad y controles de flujo de gas robustos para mantener una atmósfera inerte prístina.

El éxito en la síntesis física de nanopartículas depende menos de la temperatura máxima y más de su capacidad para controlar el perfil térmico en toda la longitud del tubo.

Tabla Resumen:

| Característica | Papel en la Síntesis Física | Impacto en las Nanopartículas |

|---|---|---|

| Energía Térmica | Facilita la evaporación del metal a granel | Permite la transición de fase sólida a gaseosa |

| Control de Atmósfera | Gestiona el flujo de gas portador (p. ej., Argón) | Previene la oxidación y transporta el vapor |

| Gradiente de Temperatura | Controla las tasas de enfriamiento y nucleación | Determina el tamaño y la forma de las partículas |

| Sistema de Sellado | Mantiene el estado inerte/vacío de alta integridad | Asegura alta pureza y previene la contaminación |

| Control de Presión | Regula el entorno de reacción interno | Estabiliza el crecimiento de las partículas y gestiona los subproductos |

Mejore su Investigación de Nanomateriales con KINTEK

La síntesis precisa de nanopartículas exige perfiles térmicos impecables y una pureza atmosférica absoluta. En KINTEK, nos especializamos en proporcionar soluciones de laboratorio de alto rendimiento adaptadas para la ciencia de materiales avanzada. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas tubulares, de mufla, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de síntesis únicos.

Ya sea que esté ajustando las tasas de nucleación o ampliando la producción, nuestros hornos brindan la uniformidad y estabilidad que su investigación merece. Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura diseñados por expertos pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en un horno tubular las películas de biomasa? Mejora la gestión del calor mediante la grafización

- ¿Por qué es crucial un horno tubular con control preciso de la temperatura para la preparación de borosulfatos de paladio?

- ¿Por qué son necesarios los reactores de tubo de cuarzo industrial de alta precisión para los estudios cinéticos de craqueo de butano con vapor? Garantizar la precisión

- ¿Por qué es importante el mantenimiento para los hornos de tubo dividido? Garantice precisión, seguridad y eficiencia

- ¿Cómo influye el diseño de una cámara de reacción cilíndrica calentada eléctricamente en la nitruración del acero AISI 1085?

- ¿Cuáles son los beneficios de utilizar hornos de tubo en procesos industriales? Logre Precisión y Control para su Laboratorio

- ¿Por qué un horno tubular de alta temperatura y su sistema de control de atmósfera de reducción son equipos centrales para SrVO3?

- ¿A qué temperatura debe estar el horno al cargar o descargar muestras? Manténgase seguro y evite daños