En resumen, el mantenimiento regular es esencial para un horno de tubo dividido porque preserva las funciones centrales del instrumento: control preciso de la temperatura, eficiencia operativa y seguridad. Descuidar el mantenimiento socava las razones mismas para usar una pieza de equipo tan especializada, lo que lleva a resultados inexactos, mayores costos operativos y riesgos de seguridad significativos.

Un horno de tubo dividido es un instrumento de precisión, no solo un calentador. El mantenimiento proactivo es la única manera de garantizar que ofrezca constantemente el rendimiento preciso, repetible y seguro requerido para aplicaciones de alto riesgo como la síntesis de materiales y la deposición química de vapor.

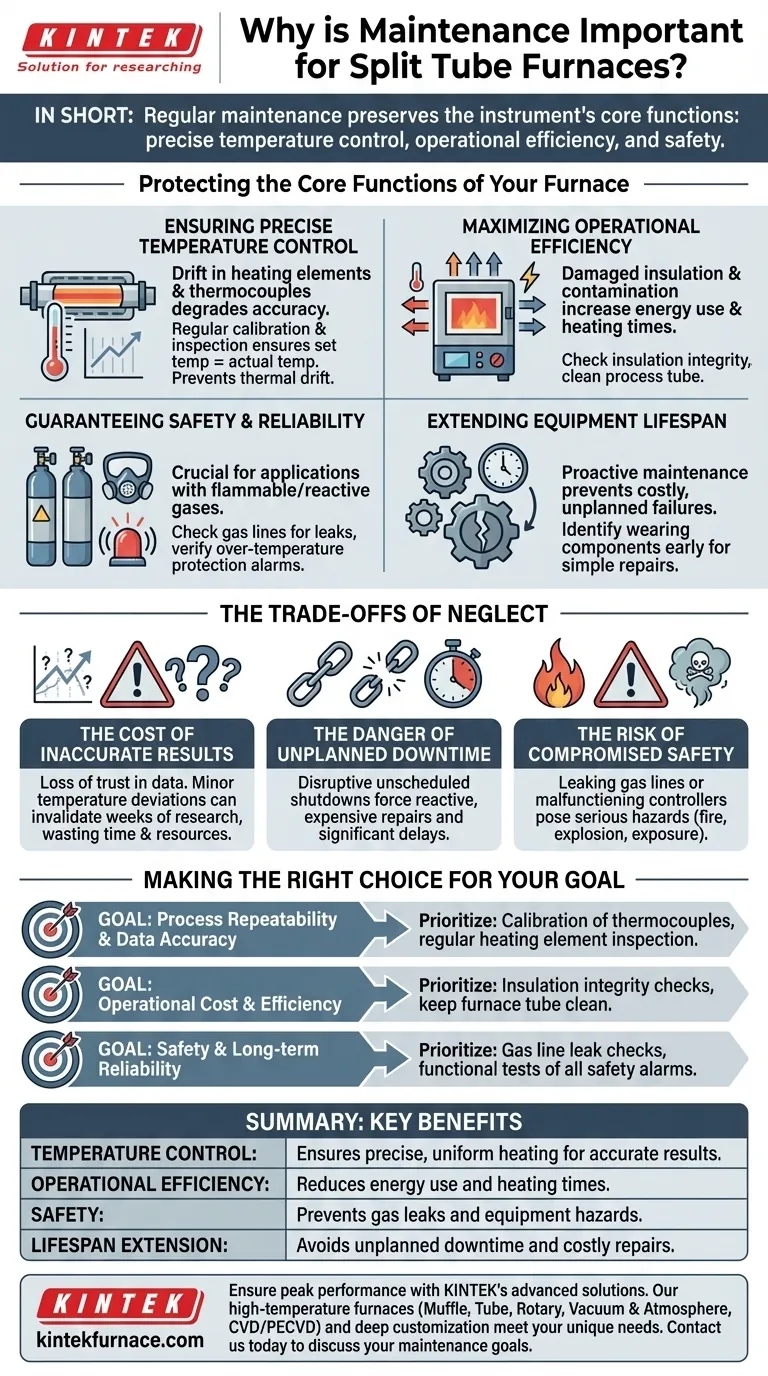

Protección de las funciones principales de su horno

El valor de un horno de tubo dividido radica en su capacidad para realizar tareas específicas con alta precisión. El mantenimiento es el trabajo necesario para proteger ese valor.

Garantía de un control preciso de la temperatura

La función principal de un horno de tubo dividido es proporcionar calor preciso y uniforme. Esta capacidad se degrada sin mantenimiento.

Los elementos calefactores, a menudo hechos de alambre resistivo, pueden experimentar una deriva térmica con el tiempo, lo que provoca que su rendimiento cambie. Del mismo modo, los termopares que miden la temperatura pueden perder precisión. La calibración e inspección regulares son las únicas formas de contrarrestar esto y asegurar que la temperatura establecida coincida con la temperatura real dentro del tubo.

Maximización de la eficiencia operativa

La eficiencia se mide tanto en energía como en tiempo. Los componentes degradados impactan directamente en ambos.

El aislamiento dañado o comprimido permite que el calor se escape, lo que obliga al horno a consumir más energía para mantener su punto de ajuste. De manera similar, los residuos o la contaminación dentro del tubo de proceso pueden actuar como aislante, ralentizando la transferencia de calor a su muestra y aumentando los tiempos de calentamiento.

Garantía de seguridad y fiabilidad

Muchas aplicaciones de hornos, como la deposición química de vapor (CVD) o la pirólisis, implican gases inflamables o reactivos.

Verificar regularmente las líneas y conexiones de gas para detectar fugas es un procedimiento de seguridad no negociable. Además, las características de seguridad integradas, como las alarmas de protección contra sobretemperatura, deben verificarse para garantizar que funcionen correctamente, previniendo fallas catastróficas y protegiendo al personal.

Prolongación de la vida útil del equipo

El mantenimiento proactivo es una inversión que previene fallas costosas e imprevistas.

Identificar un elemento calefactor desgastado o una sección de aislamiento deteriorada durante una revisión programada permite una reparación sencilla y de bajo costo. Una falla repentina, por el contrario, puede causar daños extensos a la cámara del horno, a una muestra valiosa o a los equipos conectados, lo que resulta en costosos tiempos de ininactividad y reparaciones.

Comprensión de las desventajas de la negligencia

Ignorar el mantenimiento no es una medida de ahorro de costos; es un aplazamiento de costos mucho mayores en el futuro. Las consecuencias se manifiestan en tres áreas clave.

El costo de los resultados inexactos

El impacto más inmediato de un mantenimiento deficiente es la pérdida de confianza en sus resultados.

Para aplicaciones como la sinterización de cerámicas o el recocido de metales, una desviación de solo unos pocos grados puede alterar drásticamente las propiedades finales del material. Un horno mal calibrado puede invalidar semanas o meses de investigación, lo que lleva a un desperdicio de tiempo, materiales y recursos.

El peligro del tiempo de inactividad no planificado

La falla de un componente nunca es conveniente. Un cierre no programado durante una prueba de larga duración o una ejecución de producción crítica es mucho más disruptivo que una ventana de mantenimiento planificada.

Esto obliga a realizar reparaciones de emergencia y reactivas que casi siempre son más caras y provocan retrasos significativos.

El riesgo de seguridad comprometida

Esta es la desventaja más crítica. Un horno con fugas en las líneas de gas o un controlador de temperatura que funciona mal es un peligro grave.

El potencial de incendio, explosión o exposición a humos tóxicos hace que el mantenimiento relacionado con la seguridad sea una prioridad absoluta. Ningún experimento u objetivo de producción vale la pena comprometer la seguridad de su laboratorio y personal.

Tomando la decisión correcta para su objetivo

Su programa de mantenimiento debe reflejar sus objetivos principales.

- Si su enfoque principal es la repetibilidad del proceso y la precisión de los datos: Priorice la calibración frecuente de los termopares y la inspección regular de los elementos calefactores para combatir la deriva térmica.

- Si su enfoque principal es el costo operativo y la eficiencia: Enfatice la verificación de la integridad del aislamiento y mantenga limpio el tubo del horno para minimizar la pérdida de calor y asegurar una transferencia de calor eficiente.

- Si su enfoque principal es la seguridad y la fiabilidad a largo plazo: Haga de las comprobaciones de integridad de las líneas de gas y las pruebas funcionales de todas las alarmas de seguridad sus primeras prioridades no negociables.

En última instancia, el mantenimiento constante transforma su horno de tubo dividido de una posible responsabilidad en un activo científico fiable y preciso.

Tabla resumen:

| Enfoque del mantenimiento | Beneficios clave |

|---|---|

| Control de temperatura | Garantiza un calentamiento preciso y uniforme para resultados exactos |

| Eficiencia operativa | Reduce el consumo de energía y los tiempos de calentamiento |

| Seguridad | Previene fugas de gas y peligros del equipo |

| Extensión de la vida útil | Evita tiempos de inactividad no planificados y reparaciones costosas |

Asegure que su horno de tubo dividido funcione con el máximo rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para una mayor precisión, seguridad y eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de mantenimiento y ofrecer un rendimiento fiable.

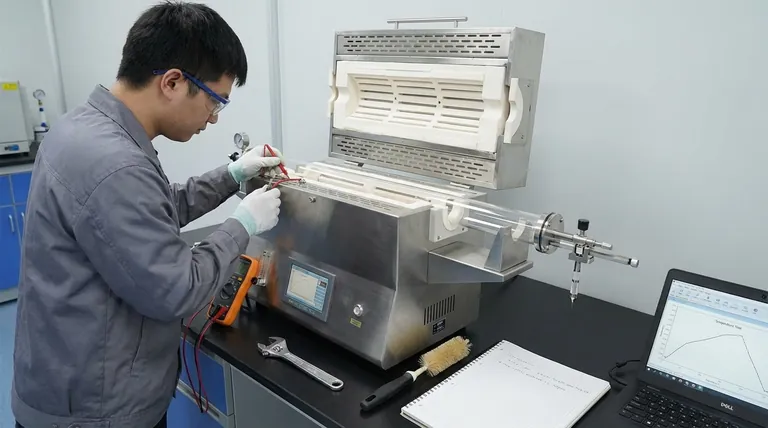

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes