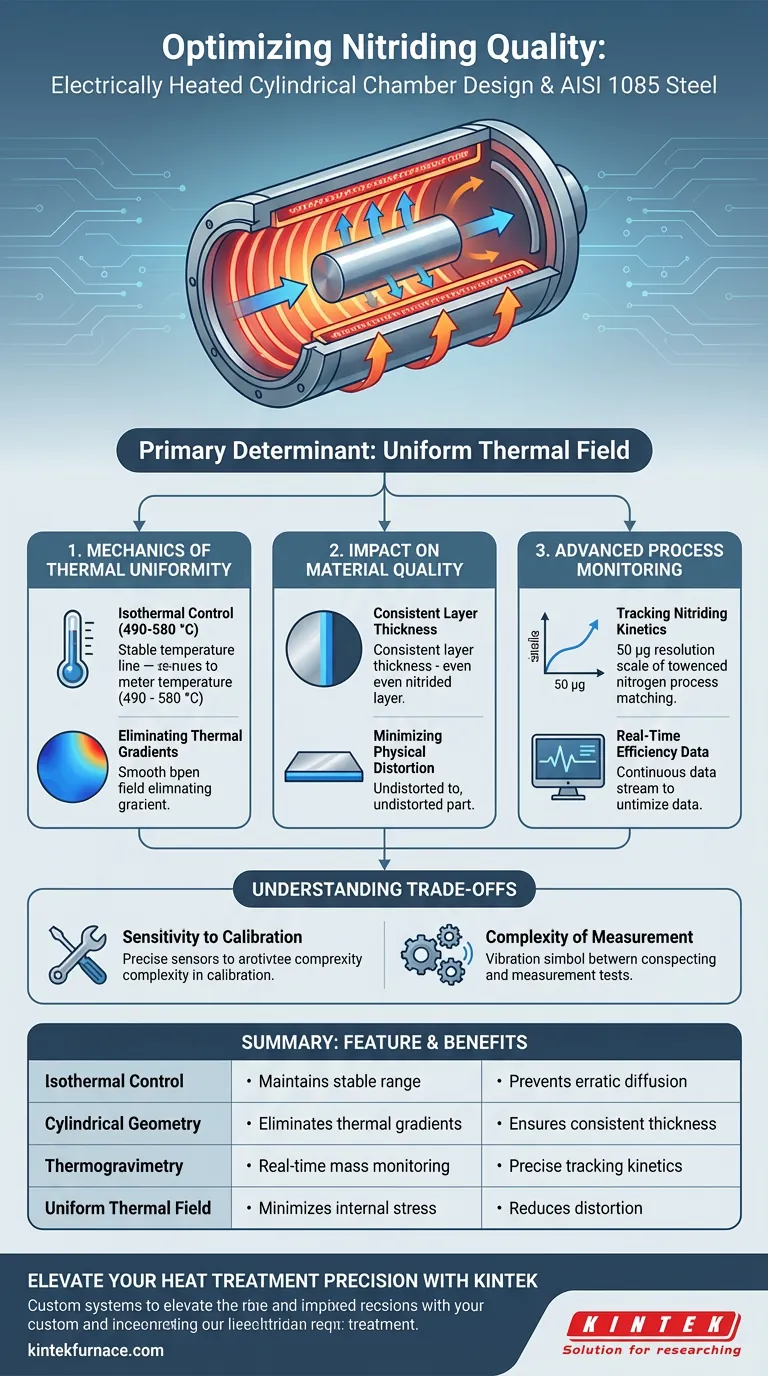

El diseño de una cámara de reacción cilíndrica calentada eléctricamente es el principal factor determinante de la consistencia del endurecimiento superficial. Al utilizar un sistema de control de temperatura preciso, la cámara crea un campo térmico muy uniforme que es esencial para tratar el acero AISI 1085. Esta estabilidad térmica asegura que la difusión del nitrógeno ocurra a una velocidad constante en toda la superficie, previniendo la distorsión física y garantizando una capa endurecida uniforme.

Conclusión Clave La calidad de la nitruración depende en gran medida de la capacidad de la cámara para mantener estrictas condiciones isotérmicas entre 490 y 580 °C. Sin esta precisión geométrica y térmica, la difusión del nitrógeno se vuelve errática, lo que conduce a un espesor de capa desigual y a deformaciones estructurales.

La Mecánica de la Uniformidad Térmica

Establecimiento del Control Isotérmico

El papel fundamental del diseño de la cámara cilíndrica es mantener un rango de temperatura específico, típicamente entre 490 y 580 °C para el acero AISI 1085.

La nitruración fiable requiere que este entorno sea isotérmico. Los elementos calefactores eléctricos están dispuestos para asegurar que toda la zona de reacción permanezca a la temperatura objetivo sin fluctuaciones.

Eliminación de Gradientes Térmicos

En una cámara cilíndrica bien diseñada, el campo térmico envuelve la muestra de acero de manera uniforme.

Esto elimina los "puntos fríos" o "puntos calientes" en la superficie del acero. Dichos gradientes son la principal causa de resultados de tratamiento inconsistentes en equipos menos sofisticados.

Impacto en la Calidad del Material

Espesor de Capa Consistente

La velocidad a la que los átomos de nitrógeno se difunden en el acero está gobernada por la temperatura.

Dado que la cámara asegura que la temperatura sea idéntica en cada punto de la muestra, la velocidad de difusión se vuelve uniforme. Esto da como resultado una capa de nitruración endurecida que tiene un espesor constante en la geometría compleja de la pieza.

Minimización de la Distorsión Física

El calentamiento desigual crea tensiones internas dentro de la red del acero.

Al priorizar un campo térmico uniforme, el diseño de la cámara minimiza estas tensiones. Esto da como resultado un componente terminado que conserva sus dimensiones originales con una distorsión o deformación mínima.

Monitorización Avanzada del Proceso

Seguimiento de la Cinética de Nitruración

Las cámaras de reacción sofisticadas a menudo se integran con sistemas de medición termogravimétrica de alta precisión.

Estos sistemas son capaces de detectar cambios de masa con una resolución de 50 µg. Esto permite la observación precisa de la cinética de la reacción durante el tratamiento térmico real.

Datos de Eficiencia en Tiempo Real

El diseño permite el registro continuo del aumento de masa a medida que los átomos de nitrógeno se difunden en el acero.

Esto proporciona a los operadores datos en tiempo real sobre el patrón de crecimiento de la capa de nitruración y la eficiencia general de la reacción, todo ello sin interrumpir el proceso experimental.

Comprensión de las Compensaciones

Sensibilidad a la Calibración

Lograr un "campo térmico extremadamente uniforme" requiere una calibración rigurosa de los sensores.

Si el sistema de control de temperatura se desvía incluso ligeramente, las condiciones isotérmicas pueden verse comprometidas. Esto hace que el mantenimiento y la calibración regulares sean críticos para mantener la calidad.

Complejidad de la Medición

La integración de la medición de masa de alta resolución (50 µg) aumenta la complejidad del equipo.

Si bien es valiosa para la investigación y el control de calidad preciso, esta característica añade una capa de sensibilidad operativa. Requiere un entorno estable libre de vibraciones externas que puedan sesgar las sensibles mediciones de peso.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su tratamiento de nitruración, alinee la elección de su equipo con sus objetivos específicos:

- Si su enfoque principal es la Estabilidad Dimensional: Priorice una cámara con un campo térmico isotérmico probado para minimizar la distorsión y garantizar un espesor de capa uniforme.

- Si su enfoque principal es la Investigación de Procesos: Priorice un reactor con capacidades termogravimétricas de alta resolución para monitorear la cinética de difusión y la eficiencia de la reacción en tiempo real.

La sinergia entre la geometría cilíndrica y la calefacción eléctrica precisa es la base de una nitruración reproducible y de alta calidad.

Tabla Resumen:

| Característica | Impacto en la Calidad de la Nitruración | Beneficio para el Acero AISI 1085 |

|---|---|---|

| Control Isotérmico | Mantiene un rango estable de 490–580 °C | Previene la difusión errática de nitrógeno |

| Geometría Cilíndrica | Elimina gradientes térmicos/puntos calientes | Garantiza un espesor de capa endurecida consistente |

| Termogravimetría | Monitorización de cambios de masa en tiempo real (50 µg) | Seguimiento preciso de la cinética de nitruración |

| Campo Térmico Uniforme | Minimiza el estrés interno de la red | Reduce la distorsión y deformación física |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

La consistencia en la nitruración solo es tan fiable como su entorno térmico. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, todos los cuales pueden personalizarse para satisfacer sus requisitos metalúrgicos únicos. Ya sea que esté procesando acero AISI 1085 o desarrollando nuevos recubrimientos de materiales, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad isotérmica y la monitorización en tiempo real necesarias para obtener resultados superiores.

¿Listo para optimizar su campo térmico? Contacte a nuestros expertos hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se utiliza un horno tubular de alta temperatura para la preparación de SNCB? Optimizar la síntesis de carbono poroso dopado con nitrógeno

- ¿Por qué se requiere un horno de tubo de vacío de alta temperatura para la homogeneización a largo plazo de lingotes de aleación?

- ¿Por qué se utiliza un reactor de lecho fijo de vidrio de silicato en lugar de acero inoxidable? Asegurar datos de descomposición de metanol puros

- ¿Qué es un horno tubular de vacío? Esencial para el procesamiento de materiales de alta pureza

- ¿Qué características clave de rendimiento se requieren para un horno de crecimiento Bridgman-Stockbarger? Optimizar la síntesis de GaS

- ¿Cómo logra un horno tubular de dos zonas el control escalonado de los precursores? Dominio del crecimiento de la heteroestructura CVD

- ¿Cómo se resolvió el problema del calentamiento desigual en los hornos tubulares? Logre una uniformidad de calor perfecta con diseños avanzados

- ¿Qué condiciones críticas de proceso proporciona un horno tubular para V-NbOPO4@rGO? Asegure la síntesis superior de compuestos