En términos simples, un horno tubular de vacío es un horno de alta temperatura que elimina el aire antes de que comience el proceso de calentamiento. Este dispositivo especializado utiliza un tubo sellado y un sistema de bomba de vacío para crear un ambiente controlado, lo que lo hace esencial para procesos donde los materiales deben protegerse de la oxidación u otra contaminación atmosférica a temperaturas extremas.

El verdadero valor de un horno tubular de vacío no es solo su capacidad para calentarse; es el poder de controlar el ambiente químico. Al eliminar el aire, se previenen reacciones no deseadas, lo que permite la creación de materiales más puros con propiedades superiores que serían imposibles de lograr en un horno estándar.

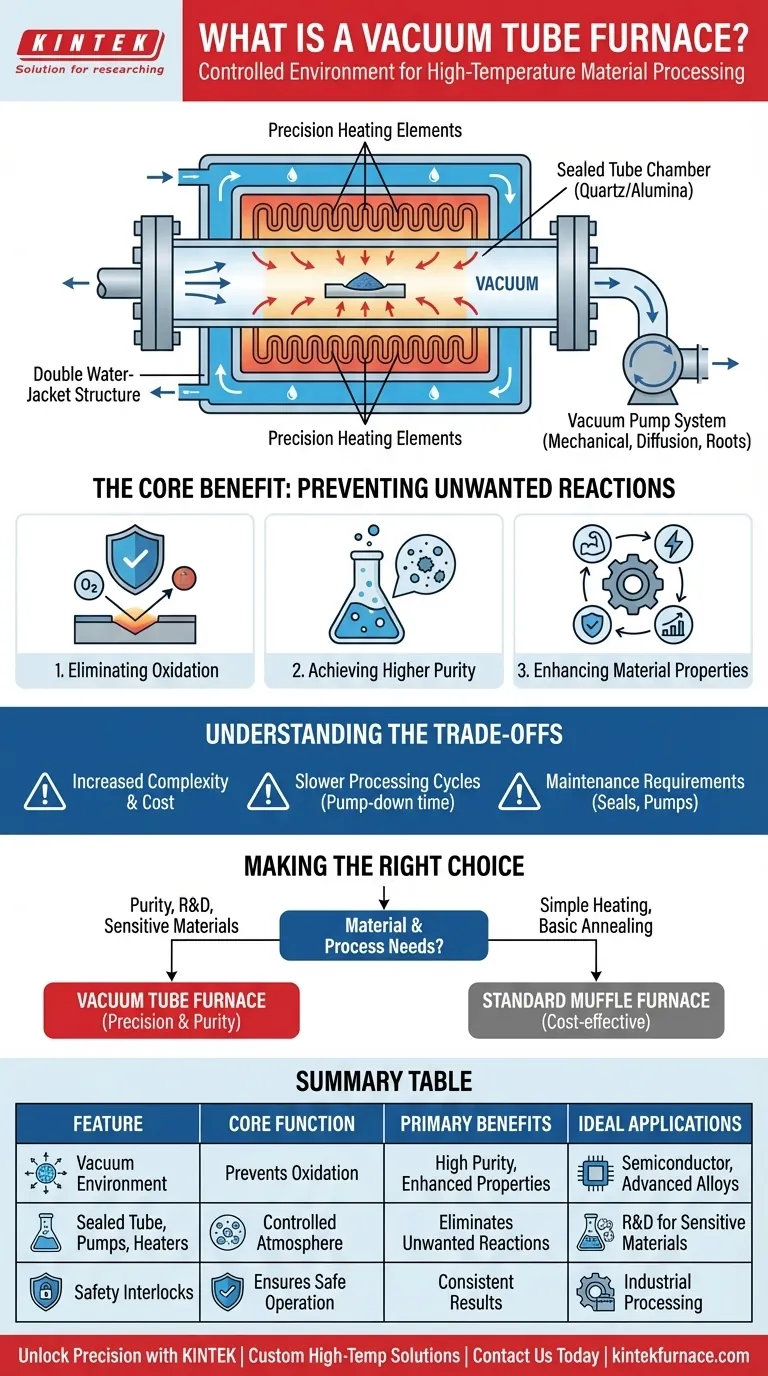

Cómo logra un ambiente controlado

Un horno tubular de vacío no es solo un calentador; es un sistema ambiental completo. Su diseño se centra en crear y mantener una atmósfera de baja presión altamente controlada.

La cámara de tubo sellado

El núcleo del horno es un tubo de procesamiento, típicamente hecho de cuarzo (para temperaturas de hasta ~1200°C) o corindón/alúmina (para temperaturas más altas). Este tubo actúa como la cámara sellada para el material que se procesa.

Se conectan bridas de sellado de acero inoxidable a ambos extremos del tubo. Estas bridas contienen puertos para conectar bombas de vacío y entradas de gas, creando un sello hermético que aísla el ambiente interno.

El sistema de vacío

Para crear el vacío, un sistema de bombas elimina el aire del tubo sellado. Esto a menudo implica un proceso de múltiples etapas según el nivel de vacío requerido.

Una bomba mecánica (o "bomba de pre-vacío") realiza la evacuación inicial. Para un vacío más profundo, se utiliza una bomba de difusión o una bomba Roots en secuencia para eliminar las moléculas de aire restantes, alcanzando niveles de vacío tan bajos como 7 × 10⁻³ Pa.

Calentamiento de precisión y seguridad

Los elementos calefactores rodean el exterior del tubo, asegurando una distribución uniforme de la temperatura a lo largo de su longitud. El conjunto completo del horno a menudo se aloja en una estructura de doble camisa de agua, que mantiene las superficies externas frescas y proporciona integridad estructural.

Los interbloqueos de seguridad y la protección contra sobretemperatura son estándar, previniendo el sobrecalentamiento y asegurando que el sistema opere dentro de parámetros seguros.

El beneficio principal: prevención de reacciones no deseadas

La razón principal para usar un horno de vacío es gestionar las reacciones químicas que ocurren a altas temperaturas. La eliminación de la atmósfera cambia fundamentalmente el resultado del proceso.

Eliminación de la oxidación

A altas temperaturas, la mayoría de los materiales reaccionan fácilmente con el oxígeno del aire. Este proceso, la oxidación, puede crear capas de óxido no deseadas, comprometer la integridad del material o causar defectos superficiales.

Al operar en vacío, se elimina el oxígeno, previniendo eficazmente la oxidación y preservando la composición deseada del material.

Lograr una mayor pureza

El aire no es solo oxígeno; contiene nitrógeno, humedad y otros gases traza que pueden actuar como contaminantes. Un ambiente de vacío elimina estas impurezas de la cámara de proceso.

Esto resulta en un producto final con una pureza significativamente mayor, lo cual es crítico para aplicaciones como la fabricación de semiconductores y la producción de aleaciones avanzadas.

Mejora de las propiedades del material

La ausencia de contaminación y reacciones secundarias no deseadas permite la formación de materiales con propiedades superiores y más consistentes. Esto incluye una mayor resistencia mecánica, estabilidad térmica y conductividad eléctrica.

Comprendiendo las ventajas y desventajas

Aunque potente, un horno tubular de vacío es una herramienta especializada con consideraciones específicas. No es la opción correcta para cada aplicación de alta temperatura.

Mayor complejidad y costo

Los sistemas de vacío, incluidas las bombas, los medidores y los sellos de alta integridad, son más complejos y costosos que los componentes de un horno atmosférico estándar.

Ciclos de procesamiento más lentos

Lograr un alto vacío no es instantáneo. El tiempo requerido para que las bombas evacuen la cámara, conocido como "tiempo de bombeo", se suma al ciclo de procesamiento total, lo que podría reducir el rendimiento.

Requisitos de mantenimiento

Los sellos, las bombas y los medidores de vacío requieren inspección y mantenimiento regulares para garantizar que el sistema pueda alcanzar y mantener consistentemente el nivel de vacío deseado. Las fugas pueden comprometer todo el proceso.

Elegir correctamente para su objetivo

La selección de un horno depende completamente de los requisitos de su material y su proceso.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Un horno tubular de vacío es la opción correcta, especialmente para materiales sensibles como aleaciones avanzadas, metales reactivos o componentes electrónicos.

- Si su enfoque principal es la investigación y el desarrollo: Este horno es esencial para I+D, ya que permite un control preciso sobre las condiciones atmosféricas necesarias para probar y desarrollar nuevos materiales.

- Si su enfoque principal es el calentamiento simple sin sensibilidad atmosférica: Un horno de mufla atmosférico estándar es una solución más rentable y sencilla para procesos como el recocido básico o el secado.

En última instancia, un horno tubular de vacío es la herramienta definitiva para lograr precisión y pureza en el procesamiento de materiales a alta temperatura.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Función principal | Crea un ambiente de vacío para prevenir la oxidación y la contaminación durante los procesos a alta temperatura |

| Componentes clave | Tubo sellado (cuarzo o alúmina), sistema de bomba de vacío, elementos calefactores, interbloqueos de seguridad |

| Beneficios primarios | Elimina reacciones no deseadas, logra alta pureza del material, mejora propiedades como la resistencia y la conductividad |

| Aplicaciones ideales | Fabricación de semiconductores, producción de aleaciones avanzadas, I+D para materiales sensibles |

| Consideraciones | Mayor costo, ciclos más lentos y mantenimiento regular debido a la complejidad del sistema de vacío |

Desbloquee la precisión y la pureza en su laboratorio con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se dedique al desarrollo de semiconductores, la investigación de materiales o el procesamiento industrial, nuestros hornos tubulares de vacío ofrecen un rendimiento confiable y resultados superiores.

Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y elevar sus capacidades de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados