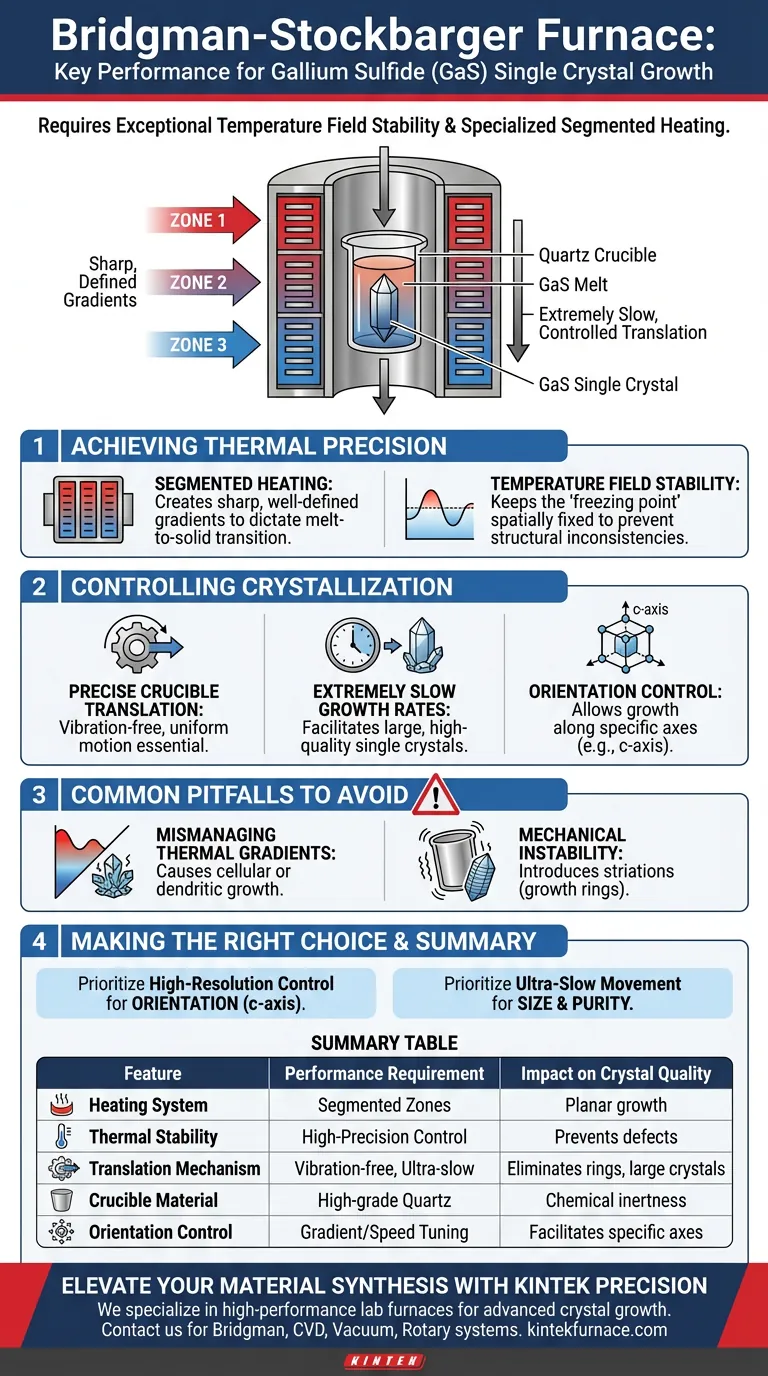

Para sintetizar con éxito cristales únicos de sulfuro de galio (GaS), un horno de crecimiento Bridgman-Stockbarger requiere una estabilidad excepcional del campo de temperatura y un sistema de calefacción segmentada especializado. Esta configuración es esencial para crear gradientes de temperatura precisos, al tiempo que permite que el crisol de cuarzo se mueva a través de la zona de cristalización a una velocidad controlada y extremadamente lenta.

El éxito del crecimiento de cristales de GaS depende de la capacidad del horno para desacoplar la generación de temperatura de la posición de cristalización. Al utilizar calefacción segmentada y traducción precisa del crisol, el sistema garantiza las lentas velocidades de solidificación necesarias para obtener cristales grandes y de alta calidad con orientaciones específicas del eje c.

Lograr precisión térmica

El papel de la calefacción segmentada

Los elementos calefactores estándar son insuficientes para esta síntesis específica. El horno debe emplear una configuración de calefacción segmentada.

Este diseño divide el horno en zonas distintas, lo que permite la creación de gradientes de temperatura nítidos y bien definidos. Estos gradientes son la fuerza impulsora que dicta exactamente dónde y cuándo el material transita de líquido a sólido.

Estabilidad del campo de temperatura

Más allá de crear gradientes, el horno debe mantener una estabilidad de campo excepcional.

Las fluctuaciones en el entorno térmico pueden interrumpir la formación de la red cristalina. Un campo estable asegura que el "punto de congelación" permanezca espacialmente fijo en relación con los calentadores, lo que evita inconsistencias estructurales en el cristal final.

Controlar el mecanismo de cristalización

Traducción precisa del crisol

En una configuración Bridgman-Stockbarger para GaS, el perfil térmico es generalmente estático mientras la muestra se mueve.

El horno debe soportar el movimiento físico del crisol de cuarzo a través de las zonas térmicas establecidas. El sistema mecánico responsable de esta traducción debe estar libre de vibraciones y ser capaz de un movimiento uniforme para evitar perturbaciones físicas en el fundido.

Tasas de crecimiento extremadamente lentas

La velocidad del movimiento del crisol se correlaciona directamente con la calidad del cristal.

El sistema debe ser capaz de tasas de traducción extremadamente lentas. El movimiento rápido atrapa impurezas y crea estrés; un ritmo lento y controlado permite que las moléculas de sulfuro de galio se organicen perfectamente, facilitando el crecimiento de cristales únicos grandes y de alta calidad.

Control de orientación

La combinación de gradientes específicos y movimiento lento es necesaria para controlar la orientación física del cristal.

La sintonización adecuada de estos parámetros permite el crecimiento a lo largo de direcciones cristalográficas específicas, como el eje c. Este control direccional es fundamental para aplicaciones que requieren propiedades anisotrópicas específicas.

Errores comunes a evitar

Mala gestión de los gradientes térmicos

Si el gradiente de temperatura entre los segmentos es demasiado superficial, la interfaz de cristalización se vuelve inestable.

Esto a menudo conduce a la "superenfriamiento constitucional", lo que resulta en un crecimiento celular o dendrítico en lugar de un cristal único y unificado. El gradiente debe ser lo suficientemente pronunciado como para forzar un crecimiento planar.

Inestabilidad mecánica

Incluso las vibraciones menores en el mecanismo de traducción del crisol pueden arruinar el lote.

Si el movimiento es brusco o desigual, introduce estriaciones (anillos de crecimiento) en el cristal de GaS. El sistema de accionamiento mecánico requiere el mismo nivel de precisión que el sistema de control térmico.

Tomar la decisión correcta para su objetivo

Al seleccionar o configurar un horno Bridgman-Stockbarger para sulfuro de galio, priorice las características según sus requisitos de salida específicos:

- Si su enfoque principal es la orientación del cristal (por ejemplo, eje c): Priorice un horno con control segmentado de alta resolución para dar forma precisa al gradiente térmico.

- Si su enfoque principal es el tamaño y la pureza del cristal: Priorice un mecanismo de traducción capaz de un movimiento ultra lento y sin vibraciones para minimizar el estrés interno y los defectos.

En última instancia, la calidad de su cristal de sulfuro de galio se define por la capacidad del horno para mantener una estabilidad térmica y mecánica absolutas durante largos períodos de crecimiento.

Tabla resumen:

| Característica | Requisito de rendimiento | Impacto en la calidad del cristal |

|---|---|---|

| Sistema de calefacción | Zonas de calefacción segmentadas | Permite gradientes de temperatura nítidos y bien definidos para un crecimiento planar. |

| Estabilidad térmica | Control de campo de alta precisión | Evita defectos de red al mantener la zona de cristalización espacialmente fija. |

| Mecanismo de traducción | Movimiento ultra lento y sin vibraciones | Elimina los anillos de crecimiento y garantiza cristales únicos grandes y de alta pureza. |

| Material del crisol | Cuarzo de alta calidad | Proporciona inercia química e integridad estructural durante la traducción. |

| Control de orientación | Sintonización de gradiente/velocidad | Facilita el crecimiento a lo largo de ejes específicos (por ejemplo, eje c) para necesidades anisotrópicas. |

Mejore su síntesis de materiales con la precisión KINTEK

Lograr cristales perfectos de sulfuro de galio requiere más que solo calor: requiere control térmico y mecánico absoluto. En KINTEK, nos especializamos en la I+D y la fabricación de hornos de laboratorio de alto rendimiento adaptados para el crecimiento avanzado de cristales.

Ya sea que necesite sistemas Bridgman, CVD, de vacío o rotatorios personalizados, nuestro equipo de expertos ofrece la estabilidad y precisión necesarias para sus aplicaciones de investigación más exigentes.

¿Listo para refinar su proceso de cristalización? Póngase en contacto con KINTEK hoy mismo para discutir los requisitos únicos de su proyecto y descubrir cómo nuestras soluciones personalizables de alta temperatura pueden impulsar su éxito.

Guía Visual

Referencias

- Danil Bukhvalov, Antonio Politano. Self‐Assembled Gallium Sulfide (GaS) Heterostructures Enabling Efficient Water Splitting and Selective Ammonia Sensing. DOI: 10.1002/adfm.202507388

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Por qué es necesaria una atmósfera controlada de nitrógeno dentro de un horno tubular durante el recocido de películas delgadas dopadas con antimonio?

- ¿Qué tipo de entorno de procesamiento proporcionan los hornos tubulares y de mufla de alta temperatura? Domina la precisión térmica

- ¿Por qué se requiere un horno tubular programable para la síntesis de aleaciones masivas de Cu13Se52Bi35? Precisión Térmica Esencial

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué el control de la temperatura del horno tubular es fundamental para los polvos de haluros de tierras raras anhidros? Lograr una síntesis precisa

- ¿Cómo facilita un horno tubular de doble zona el crecimiento de cristales únicos de Bi4I4? Domina el control de gradiente térmico de precisión

- ¿Qué condiciones de proceso proporcionan los hornos tubulares horizontales para los catalizadores AuNPs@MOF? Control Térmico Preciso

- ¿Qué precauciones se deben tomar con respecto a los líquidos y metales en un horno tubular? Garantizar la seguridad y prevenir daños