La precisión es la línea divisoria entre una síntesis exitosa y el desperdicio de material. En la preparación de polvos de haluros de tierras raras anhidros, el horno tubular no es simplemente una fuente de calor, sino un mecanismo de control crítico que rige la reacción entre el haluro de amonio en descomposición y los óxidos de tierras raras. Sin una gestión térmica exacta, corre el riesgo de perder reactivos por sublimación o de contaminar el producto final con subproductos químicos no deseados.

La regulación térmica precisa evita la pérdida prematura de reactivos y la formación de impurezas, asegurando la creación de partículas microscópicas con alta conductividad iónica. Es el mecanismo esencial para facilitar la secuencia correcta de descomposición y reacción química.

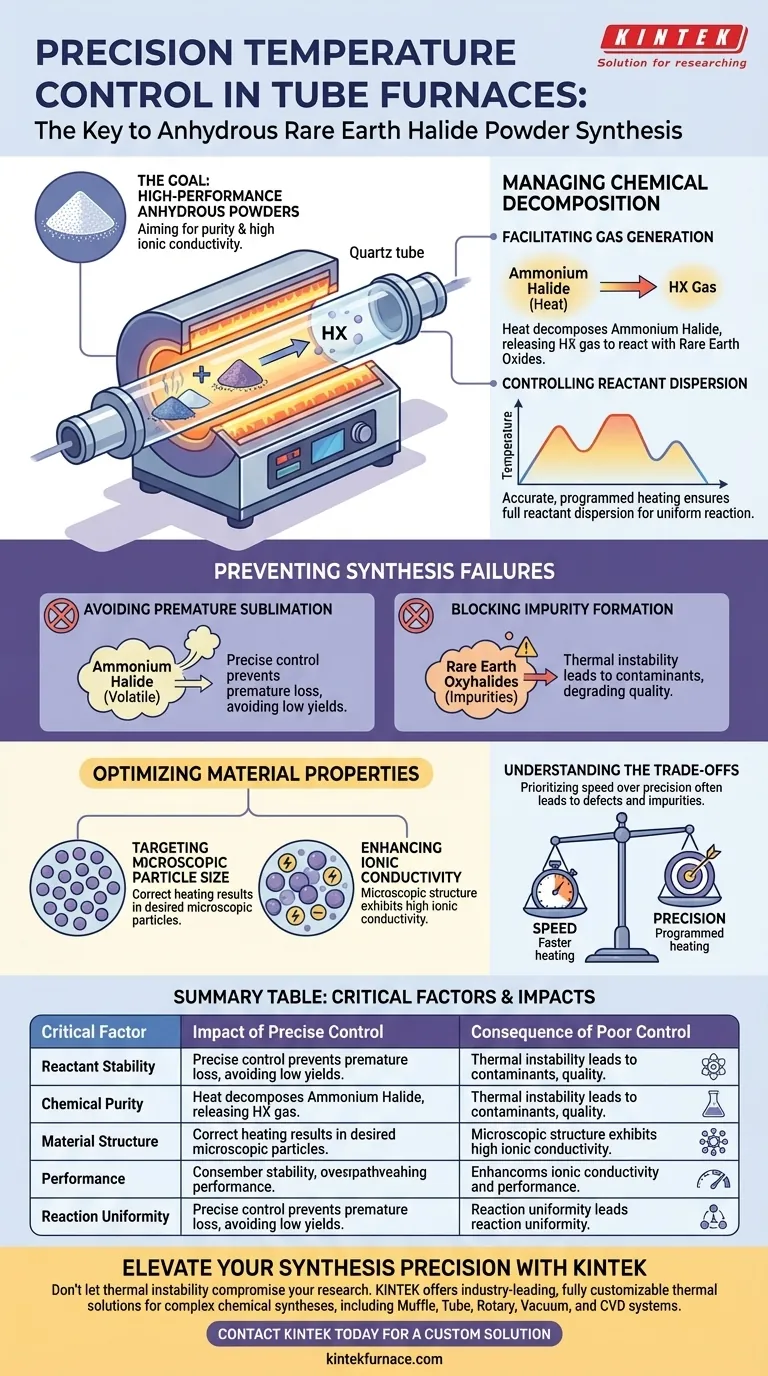

Gestión de la Descomposición Química

Facilitación de la Generación de Gas

La función principal del horno tubular en este contexto es impulsar una reacción química específica. El calor provoca la descomposición del haluro de amonio.

Esta descomposición libera gas HX. Este gas es el agente crítico necesario para reaccionar con los óxidos de tierras raras y formar el polvo de haluro deseado.

Control de la Dispersión de Reactivos

Debe confiar en un calentamiento programado preciso en lugar de una aplicación de temperatura estática.

Este perfil térmico dinámico asegura que los reactivos se dispersen completamente. La dispersión adecuada es necesaria para garantizar que la reacción ocurra de manera uniforme en todo el lote de material.

Prevención de Fallos en la Síntesis

Evitar la Sublimación Prematura

Uno de los riesgos más significativos en este proceso es la volatilidad del haluro de amonio.

Si la temperatura no se controla con precisión, el haluro de amonio puede sufrir una sublimación prematura. Esto significa que el reactivo se convierte en gas y escapa del sistema antes de que tenga tiempo de reaccionar con los óxidos de tierras raras, lo que lleva a bajos rendimientos o reacciones incompletas.

Bloqueo de la Formación de Impurezas

El calentamiento inexacto hace más que solo reducir el rendimiento; degrada activamente la calidad.

La inestabilidad térmica puede conducir a la formación de oxihaluros de tierras raras. Estas son impurezas específicas que contaminan el polvo final, haciéndolo menos efectivo para su aplicación prevista.

Comprensión de las Compensaciones

El Costo de la Inexactitud Térmica

Es importante reconocer que este proceso de síntesis tiene una tolerancia de error muy baja.

Si bien las tasas de calentamiento más rápidas pueden parecer eficientes, a menudo omiten las ventanas necesarias para la dispersión de reactivos. Priorizar la velocidad sobre la precisión programada inevitablemente conduce a los defectos estructurales e impurezas mencionados anteriormente.

Optimización de las Propiedades del Material

Objetivo de un Tamaño de Partícula Microscópico

El objetivo final del proceso térmico es diseñar la estructura física del polvo.

Un calentamiento ejecutado correctamente da como resultado la formación de partículas microscópicas. Las partículas grandes o irregulares son a menudo un signo de mala gestión térmica durante la fase de síntesis.

Mejora de la Conductividad Iónica

La estructura física del polvo dicta directamente sus propiedades de rendimiento.

Las partículas microscópicas producidas a través de un control preciso de la temperatura exhiben una alta conductividad iónica. Si la temperatura fluctúa, compromete esta conductividad, reduciendo la utilidad del polvo de haluro de tierras raras.

Tomando la Decisión Correcta para su Síntesis

Para garantizar una calidad constante en sus polvos de haluros de tierras raras, alinee su estrategia térmica con sus objetivos de producción específicos.

- Si su enfoque principal es la pureza química: Mantenga una estricta estabilidad térmica para prevenir la formación de impurezas de oxihaluros de tierras raras.

- Si su enfoque principal es el rendimiento del material: Utilice un calentamiento programado preciso para garantizar la dispersión de los reactivos y maximizar la conductividad iónica.

Dominar el perfil de temperatura es el paso más efectivo para producir polvos anhidros de alto rendimiento.

Tabla Resumen:

| Factor Crítico | Impacto del Control Preciso | Consecuencia del Control Deficiente |

|---|---|---|

| Estabilidad de Reactivos | Previene la sublimación prematura del haluro de amonio | Bajo rendimiento y reactivos perdidos |

| Pureza Química | Bloquea la formación de oxihaluros de tierras raras | Producto contaminado y de baja calidad |

| Estructura del Material | Asegura la formación de partículas microscópicas | Partículas grandes, irregulares o defectuosas |

| Rendimiento | Maximiza la conductividad iónica del polvo | Utilidad y eficiencia del material reducidas |

| Uniformidad de la Reacción | Facilita la dispersión completa de los agentes de gas HX | Síntesis incompleta o no uniforme |

Mejore la Precisión de su Síntesis con KINTEK

No permita que la inestabilidad térmica comprometa sus investigaciones o rendimientos de producción. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas específicamente para síntesis químicas complejas. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con los perfiles de temperatura exactos requeridos para polvos de haluros de tierras raras de alto rendimiento.

¿Listo para optimizar las propiedades de su material y eliminar impurezas?

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de un horno tubular industrial en el reciclaje de NdFeB? Desbloquee una recuperación eficiente de tierras raras

- ¿Es seguro usar un horno de tubo de cuarzo a altas temperaturas? Garantice la seguridad con el material de tubo correcto

- ¿Qué características de seguridad se incluyen en un horno de tubo de atmósfera? Sistemas esenciales para operaciones seguras a alta temperatura

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se requiere un ambiente de argón de alta pureza en un horno tubular de alta temperatura para andamios cerámicos?

- ¿Cómo contribuye un gato de laboratorio manual a la precisión del proceso en hornos de tubo dividido? Logre una alineación perfecta

- ¿Qué papel juega un horno tubular en la síntesis de compuestos Se/NC? Dominando el método de difusión por fusión

- ¿Por qué es crucial el control preciso de la atmósfera en un horno tubular para el recocido de Ga2O3? Optimización de la ingeniería de defectos de películas delgadas