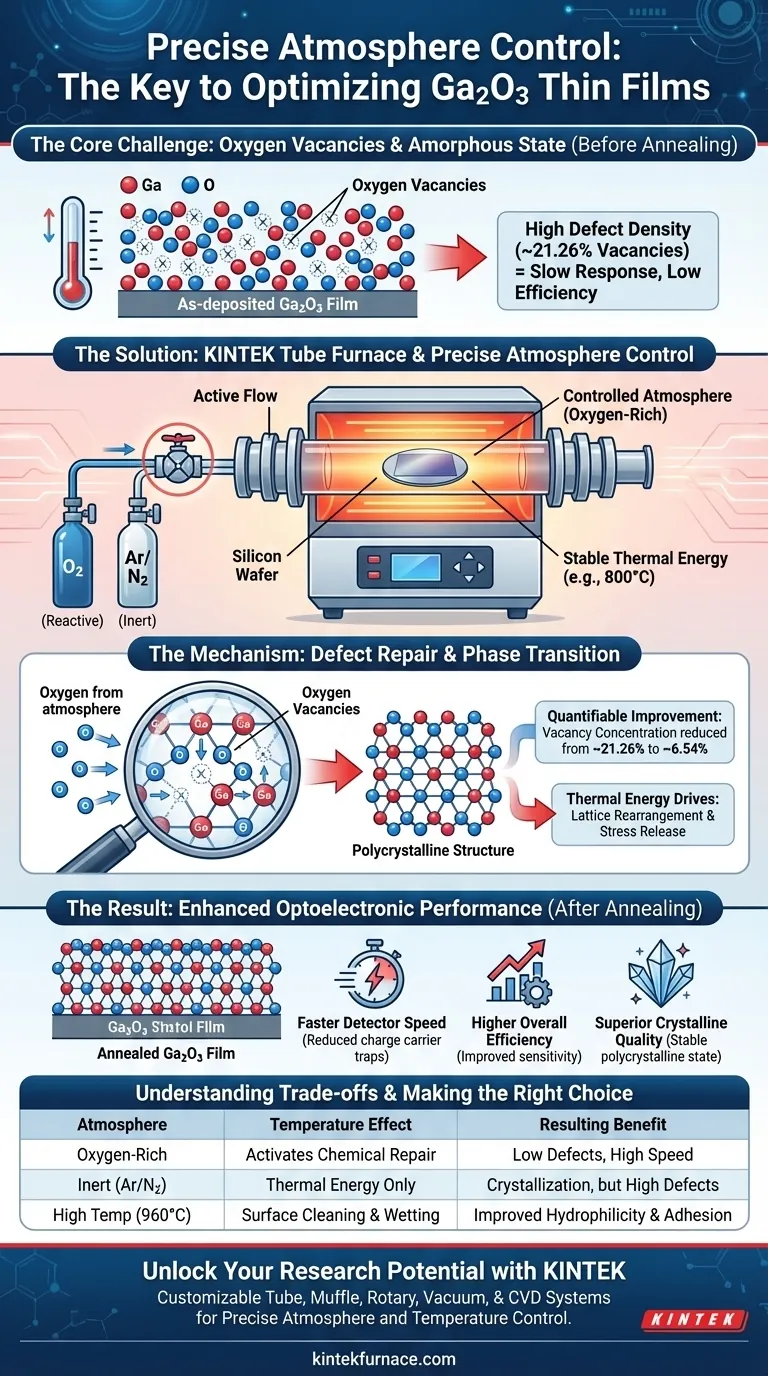

El control preciso de la atmósfera es el factor determinante para optimizar las propiedades eléctricas de las películas delgadas de óxido de galio (Ga2O3). En un horno tubular, esta capacidad permite la introducción de gases reactivos específicos, como el oxígeno, en lugar de simplemente calentar el material en vacío o aire inerte. Al recocer la película en un ambiente rico en oxígeno, la atmósfera participa activamente en la reconstrucción química del material.

El valor fundamental del control de la atmósfera radica en la "ingeniería de defectos". Al suministrar una fuente externa de átomos de oxígeno, el horno permite la reparación de deficiencias atómicas dentro de la película, reduciendo significativamente las concentraciones de defectos para mejorar la sensibilidad y la velocidad del dispositivo final.

El Mecanismo de Reparación de Defectos

El Papel de los Gases Reactivos

El calentamiento estándar suministra energía, pero el control de la atmósfera suministra los componentes químicos necesarios. Al recocer Ga2O3, la introducción de gas oxígeno crea un ambiente reactivo alrededor de la película delgada.

Llenado de Vacantes de Oxígeno

Las películas de Ga2O3 depositadas a menudo sufren una alta concentración de vacantes de oxígeno: sitios en la red cristalina donde faltan átomos de oxígeno. Durante el proceso de recocido, los átomos de oxígeno de la atmósfera controlada migran hacia la película.

Mejoras Cuantificables

Esta interacción llena efectivamente los defectos de vacancia. Por ejemplo, el recocido en una atmósfera de oxígeno puede reducir la concentración de vacantes de oxígeno de aproximadamente un 21,26 % a un 6,54 %.

Impacto en el Rendimiento Optoelectrónico

Mejora de la Velocidad del Detector

Las vacantes de oxígeno actúan como "trampas" para los portadores de carga, lo que puede ralentizar la respuesta eléctrica de un material. Al reducir significativamente estos defectos, el material facilita un movimiento más rápido de los electrones.

Aumento de la Eficiencia General

La reducción de defectos conduce a una mejora directa en el rendimiento de los detectores optoelectrónicos. Los dispositivos fabricados con estas películas optimizadas exhiben tiempos de respuesta más nítidos y una mayor eficiencia general.

El Papel de la Energía Térmica

Mientras que la atmósfera controla la química, la temperatura controla la estructura.

Transición de Fase

El horno tubular proporciona el entorno térmico estable (por ejemplo, 800 °C) necesario para convertir la película de un estado amorfo a un estado policristalino.

Reorganización de la Red

Las altas temperaturas constantes proporcionan la energía cinética requerida para que los átomos de galio y oxígeno migren. Esto les permite reorganizarse en las posiciones correctas de la red, liberando el estrés interno y mejorando la calidad cristalina.

Comprender las Compensaciones

El Riesgo de Atmósferas Inertes

Si utiliza estrictamente gases inertes como argón o nitrógeno sin oxígeno, proporciona energía térmica para la cristalización pero no repara las deficiencias de oxígeno. Esto puede resultar en una película cristalina que aún posee propiedades eléctricas deficientes debido a la alta densidad de defectos.

Equilibrio de Necesidades Térmicas y Atmosféricas

Es fundamental equilibrar la temperatura con el flujo de gas. Las altas temperaturas (por ejemplo, 960 °C para sustratos de LAO) son excelentes para la limpieza y humectación de la superficie, pero la atmósfera específica debe adaptarse a las necesidades químicas del material para evitar descomposiciones o reacciones superficiales no deseadas.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de que está utilizando su horno tubular de manera eficaz, alinee su configuración con sus objetivos de materiales específicos:

- Si su enfoque principal es mejorar la velocidad de respuesta del detector: Priorice una atmósfera rica en oxígeno para reducir agresivamente los defectos de vacantes de oxígeno de la red cristalina.

- Si su enfoque principal es la estructura cristalina: Concéntrese en mantener una temperatura estable y constante (por ejemplo, 800 °C) para garantizar una transición de fase completa de amorfo a policristalino.

- Si su enfoque principal es la preparación del sustrato: Utilice temperaturas más altas (por ejemplo, 960 °C) para mejorar la hidrofilicidad y la adhesión, asegurando que la solución precursora humedezca la superficie de manera uniforme.

Dominar la interacción entre la atmósfera reactiva y la estabilidad térmica es la única forma de desbloquear todo el potencial de las películas delgadas de óxido de galio.

Tabla Resumen:

| Parámetro | Influencia en la Película de Ga2O3 | Beneficio Resultante |

|---|---|---|

| Atmósfera de Oxígeno | Reduce las vacantes de ~21,26 % a 6,54 % | Movimiento de electrones más rápido y mayor sensibilidad |

| Estabilidad Térmica (800 °C) | Transición de fase (amorfo a policristalino) | Mejora de la calidad cristalina y liberación de estrés |

| Atmósfera Inerte | Proporciona solo energía térmica | No repara las deficiencias químicas de oxígeno |

| Alta Temperatura (960 °C) | Humectación y limpieza de la superficie | Mejora de la hidrofilicidad y la adhesión de la película |

Desbloquee el Potencial Completo de su Investigación de Películas Delgadas

El control preciso de su entorno térmico es la diferencia entre una muestra fallida y un avance. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos tubulares, mufla, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus requisitos específicos de atmósfera y temperatura.

Ya sea que esté diseñando defectos en Ga2O3 u optimizando estructuras policristalinas complejas, nuestros hornos de laboratorio de alta temperatura brindan la estabilidad y la precisión de gas reactivo que su proyecto exige. Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede acelerar sus innovaciones en ciencia de materiales.

Guía Visual

Referencias

- Wen-Jie Chen, Qing‐Chun Zhang. Influence of annealing pretreatment in different atmospheres on crystallization quality and UV photosensitivity of gallium oxide films. DOI: 10.1039/d3ra07568k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno de tubo de caída? Domina el análisis de ignición de combustible sólido de partícula única

- ¿Cuál es la necesidad de utilizar hornos tubulares de alta temperatura para el recocido? Domina la Fabricación de Emisores Cuánticos

- ¿Qué industrias utilizan comúnmente los hornos eléctricos horizontales? Desbloquee la precisión en el procesamiento a altas temperaturas

- ¿Cuál es el papel específico de un horno tubular en la síntesis y encapsulación de carbono de aleaciones de NiMo? Explicado

- ¿Cómo se utilizan los hornos tubulares de lecho fluidizado vertical en el manejo y procesamiento de materiales? Logre un procesamiento térmico uniforme para polvos

- ¿Cuál es el papel fundamental de un horno tubular en la preparación del polvo de beta-PbO? Optimizar el reciclaje de baterías de plomo-ácido

- ¿Qué papel juegan las condiciones de trabajo de la cámara del horno en la selección de un horno tubular vertical? Garantizar un rendimiento óptimo y el éxito del proceso

- ¿Por qué es esencial un proceso de recocido a largo plazo en un horno tubular para la aleación Bi-Sb? Lograr la homogeneidad del material