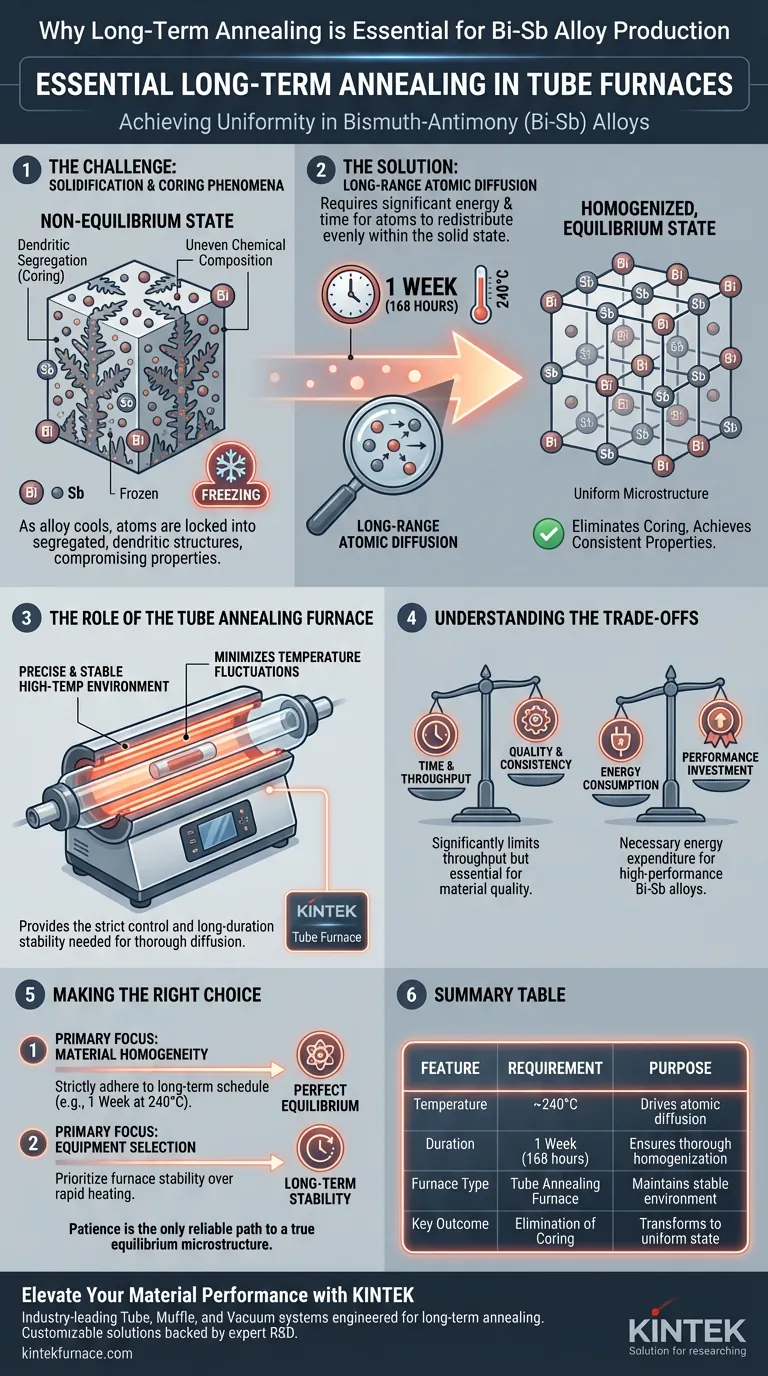

El recocido a largo plazo actúa como una fase crítica de estabilización para las aleaciones de bismuto-antimonio (Bi-Sb), corrigiendo las inconsistencias estructurales inherentes al proceso de solidificación. Al mantener una temperatura elevada y precisa durante un período prolongado, a menudo de hasta una semana, el proceso impulsa la difusión atómica a largo alcance para eliminar la segregación y lograr un estado uniforme y de equilibrio.

Conclusión Clave La solidificación da lugar naturalmente al "coring", donde los elementos se distribuyen de manera desigual en la microestructura de la aleación. El recocido a largo plazo en un horno tubular estable proporciona la energía sostenida necesaria para difundir estos átomos, transformando una estructura dendrítica segregada en un material homogeneizado y de alto rendimiento.

El Desafío de la Solidificación: Fenómeno de Coring

Comprendiendo la Segregación Dendrítica

Cuando las aleaciones de Bi-Sb se solidifican a partir de una masa fundida, no forman inmediatamente una estructura perfectamente uniforme.

En cambio, sufren de fenómenos de coring, también conocidos como segregación dendrítica. Esto resulta en variaciones en la composición química a lo largo de la microestructura.

La Distancia del Equilibrio

A medida que la aleación se enfría, el sólido resultante queda efectivamente "congelado" en un estado de no equilibrio.

Sin intervención, esta estructura segregada compromete la consistencia de las propiedades físicas y electrónicas del material.

La Solución: Difusión Atómica a Largo Alcance

El Mecanismo de Homogeneización

Para corregir la segregación causada por el coring, los átomos dentro del estado sólido deben moverse físicamente para redistribuirse uniformemente.

Este proceso se conoce como difusión atómica a largo alcance. Requiere una energía y un tiempo considerables para que ocurra de manera efectiva dentro de un material sólido.

La Necesidad de un Tiempo Extendido

La difusión en estado sólido es un proceso lento en comparación con la mezcla en un líquido.

La referencia principal señala que mantener una temperatura de 240 grados Celsius durante una semana es un requisito típico. Esta duración asegura que el proceso de difusión sea lo suficientemente exhaustivo como para reducir o eliminar completamente el coring.

El Papel del Horno de Recocido Tubular

Precisión y Estabilidad

El uso específico de un horno de recocido tubular no es arbitrario; se elige por su capacidad para mantener un entorno estrictamente controlado.

Este equipo proporciona el entorno de alta temperatura preciso y estable requerido durante un período tan largo.

Garantizando Resultados Consistentes

Las fluctuaciones de temperatura durante un proceso de una semana podrían interrumpir la difusión o introducir nuevas inconsistencias.

El horno tubular minimiza estas variables, asegurando que la microestructura final alcance el estado de equilibrio deseado.

Comprendiendo los Compromisos

Tiempo vs. Rendimiento

El compromiso más significativo en este proceso es el cuello de botella de producción.

Dedicar un horno a un solo lote durante toda una semana limita significativamente el rendimiento de fabricación.

Consumo de Energía

Mantener 240 grados Celsius durante 168 horas (una semana) representa un costo energético distinto.

Sin embargo, omitir o acortar este paso da como resultado un producto segregado e inferior, lo que hace que el gasto energético sea una inversión necesaria para la calidad.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la producción de su aleación de Bi-Sb, alinee los parámetros de su proceso con sus requisitos de calidad:

- Si su enfoque principal es la homogeneidad del material: Adhiérase estrictamente al programa de recocido a largo plazo (por ejemplo, una semana a 240 °C) para garantizar la eliminación de los fenómenos de coring.

- Si su enfoque principal es la selección de equipos: Asegúrese de que las especificaciones de su horno prioricen la estabilidad térmica a largo plazo sobre las tasas de calentamiento rápidas, ya que la consistencia a lo largo del tiempo es el factor crítico.

La paciencia en la fase de recocido es el único camino confiable hacia una microestructura de equilibrio real en las aleaciones de Bi-Sb.

Tabla Resumen:

| Característica | Requisito para Aleaciones de Bi-Sb | Propósito |

|---|---|---|

| Temperatura | ~240°C | Impulsa la difusión atómica a largo alcance |

| Duración | 1 Semana (168 horas) | Asegura la homogeneización completa de la estructura |

| Tipo de Horno | Horno de Recocido Tubular | Mantiene un entorno preciso y estable |

| Resultado Clave | Eliminación del Coring | Transforma estados de no equilibrio en uniformidad |

Mejore el Rendimiento de su Material con KINTEK

La precisión en la producción de aleaciones de bismuto-antimonio requiere más que solo calor; requiere una estabilidad térmica absoluta durante períodos prolongados. KINTEK ofrece sistemas Tubulares, de Muffle y de Vacío líderes en la industria, diseñados específicamente para manejar las rigurosas demandas de los procesos de recocido a largo plazo.

Respaldados por I+D y fabricación expertos, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción, asegurando que sus aleaciones de Bi-Sb logren un estado de equilibrio perfecto en todo momento.

¿Listo para optimizar su flujo de trabajo de tratamiento térmico? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Dragan Manasijević, Ivana Marković. Thermal conductivity and microstructure of Bi-Sb alloys. DOI: 10.2298/hemind230829002m

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Por qué elegir un horno de tubo vertical en lugar de uno horizontal? Logre una uniformidad y pureza superiores

- ¿Qué entorno de proceso proporciona un sistema de horno de tubo descendente? Investigación Simulada Experta de Incineración de Residuos

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de catalizadores Fe-N-C? Clave para la ingeniería atómica

- ¿Cómo facilita el proceso de reducción de hidrógeno en un horno tubular de laboratorio la exsolución de especies de níquel?

- ¿Qué beneficios medioambientales ofrecen los hornos tubulares? Aumente la eficiencia e impulse la innovación sostenible

- ¿Cuál es el papel de un horno tubular en la preparación de TMDC-ND? Domina la síntesis de nanoestructuras decoradas con grafeno

- ¿En qué se diferencia el método de calentamiento de un horno de tubos vertical de lecho fluidizado de los hornos de tubos ordinarios? Descubra las diferencias clave para una mejor eficiencia en el laboratorio