Un horno tubular de alta temperatura es la herramienta crítica que permite la síntesis de Fe-N-C porque proporciona un entorno térmico inerte y estrictamente controlado, necesario para la carbonización sin combustión. Al calentar los precursores desde temperatura ambiente hasta más de 850 °C bajo argón de alta pureza, el horno impulsa la coordinación química de los átomos de hierro y nitrógeno, al tiempo que previene la combustión oxidativa del sustrato de carbono.

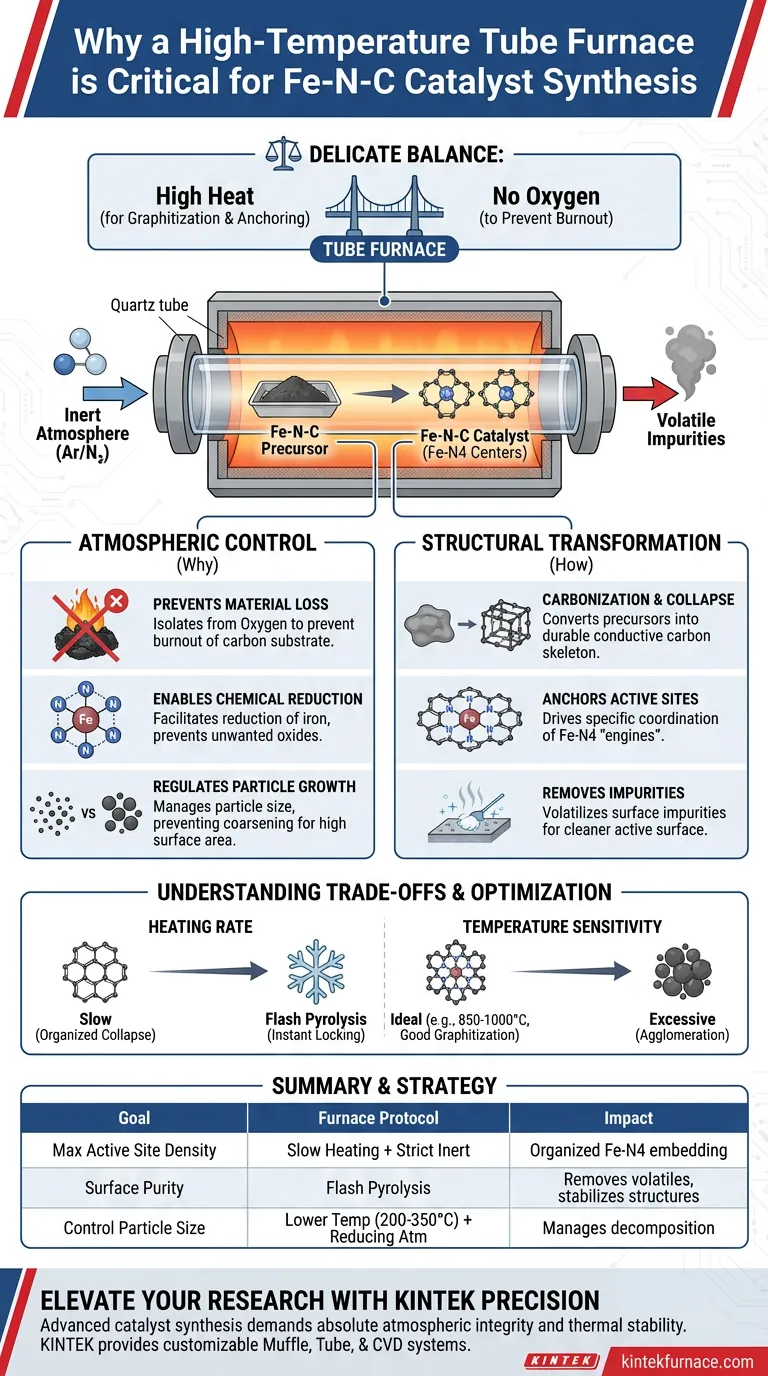

Conclusión principal La síntesis de catalizadores Fe-N-C se basa en un delicado equilibrio: alcanzar temperaturas lo suficientemente altas para graficar el carbono y anclar los átomos metálicos, al tiempo que se excluye totalmente el oxígeno para evitar que el material se convierta en ceniza. El horno tubular cierra esta brecha manteniendo una atmósfera inerte y sellada durante el procesamiento térmico extremo.

La necesidad de control atmosférico

Prevención de la pérdida de material

La función principal del horno tubular es aislar la muestra del oxígeno atmosférico.

Los precursores de Fe-N-C son a base de carbono; sin una capa de gas inerte (típicamente argón o nitrógeno), calentarlos a temperaturas de síntesis (850 °C–1000 °C) simplemente quemaría el carbono.

Habilitación de la reducción química

Más allá de la simple protección, la atmósfera controlada permite la reducción química activa.

Al introducir gases reductores como hidrógeno o mantener un estricto entorno inerte, el horno facilita la reducción de las especies de hierro. Este control preciso previene la formación de óxidos no deseados y asegura que el hierro esté químicamente disponible para coordinarse con el nitrógeno.

Regulación del crecimiento de partículas

El entorno específico dentro del tubo permite la gestión del tamaño de las partículas durante el tratamiento térmico.

Las condiciones atmosféricas precisas evitan el sobreagrandamiento de partículas subnanométricas. Esto asegura que los átomos metálicos permanezcan dispersos en lugar de agruparse, lo cual es vital para mantener una alta área superficial catalítica.

Impulso de la transformación estructural

Carbonización y colapso del marco

Se requieren altas temperaturas para convertir precursores blandos, como marcos de ZIF-8 o biomasa, en carbono conductor duradero.

Bajo calentamiento controlado (por ejemplo, 3 °C/min), el horno induce el colapso y la reorganización de estos marcos. Este proceso incrusta elementos de boro, nitrógeno y hierro en un esqueleto de carbono recién formado y robusto.

Anclaje de sitios activos

El tratamiento térmico no se trata solo de estructura; se trata de ingeniería atómica.

La energía térmica impulsa la coordinación específica de los átomos metálicos con los átomos de nitrógeno. Esto crea los centros activos Fe-N4, los "motores" del catalizador, estabilizándolos dentro de la red grafítica.

Eliminación de impurezas

El procesamiento a alta temperatura limpia eficazmente la superficie del catalizador.

El tratamiento térmico crea vías termodinámicas que volatilizan las impurezas superficiales. Esto deja una superficie activa más limpia, mejorando directamente la actividad catalítica inicial del material.

Comprender las compensaciones

Variables de la velocidad de calentamiento

El método de calentamiento dentro del horno dicta la morfología final del catalizador.

Una velocidad de calentamiento lenta y constante facilita el colapso organizado de precursores como ZIF-8 en estructuras huecas. En contraste, la "pirólisis instantánea" (choque térmico rápido a 800 °C) se utiliza para fijar instantáneamente las estructuras atómicas y eliminar impurezas volátiles, aunque requiere un manejo diferente.

Sensibilidad a la temperatura

Idealmente, las temperaturas más altas mejoran la grafización, pero hay un límite superior distinto.

Si bien las temperaturas alrededor de 1000 °C mejoran la conductividad y la coordinación química, el calor excesivo puede llevar a la aglomeración de átomos individuales en nanopartículas más grandes y menos activas. El horno tubular proporciona la estabilidad (por ejemplo, manteniendo una temperatura constante de 350 °C o 700 °C) necesaria para navegar esta estrecha ventana de optimización.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de su catalizador Fe-N-C, alinee sus protocolos de horno con sus requisitos estructurales específicos:

- Si su principal objetivo es maximizar la densidad de sitios activos: Priorice velocidades de calentamiento lentas y atmósferas inertes estrictas para facilitar la incrustación organizada de centros Fe-N4 en el marco de carbono.

- Si su principal objetivo es la pureza de la superficie y la actividad inmediata: Utilice técnicas de pirólisis instantánea para someter la muestra a un choque térmico, eliminando instantáneamente las impurezas volátiles y estabilizando las estructuras atómicas.

- Si su principal objetivo es controlar el tamaño de las partículas: Utilice rangos de temperatura más bajos (por ejemplo, 200 °C - 350 °C) con atmósferas reductoras para gestionar la descomposición del precursor y prevenir el crecimiento de partículas.

El éxito en la síntesis de Fe-N-C no se trata solo de aplicar calor; se trata de la precisión de la atmósfera que protege la química mientras ese calor hace su trabajo.

Tabla resumen:

| Requisito de síntesis | Función del horno tubular | Impacto en la calidad del catalizador |

|---|---|---|

| Control atmosférico | Aísla la muestra del oxígeno usando Ar/N₂ | Previene la combustión oxidativa y la pérdida de carbono |

| Carbonización estructural | Calentamiento controlado (por ejemplo, 3 °C/min) | Convierte precursores en marcos de carbono conductores |

| Anclaje de sitios activos | Energía térmica precisa a alta temperatura | Impulsa la formación de centros de coordinación Fe-N4 |

| Gestión de la pureza | Volatilización de impurezas | Limpia las superficies activas para una mayor actividad inicial |

| Control de morfología | Velocidades de calentamiento variables/Pirólisis instantánea | Gestiona el tamaño de las partículas y previene la aglomeración |

Mejore su investigación de materiales con la precisión de KINTEK

La síntesis avanzada de catalizadores como la ingeniería atómica de Fe-N-C requiere más que solo calor; exige integridad atmosférica absoluta y estabilidad térmica. KINTEK ofrece soluciones de laboratorio de clase mundial, incluidos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos meticulosamente diseñados para cumplir con las rigurosas demandas de la I+D moderna.

Ya sea que esté escalando la producción u optimizando catalizadores de un solo átomo, nuestra fabricación respaldada por expertos garantiza que su equipo sea totalmente personalizable para sus necesidades de investigación únicas.

¿Listo para lograr resultados de síntesis superiores?

Póngase en contacto con KINTEK hoy mismo para analizar su solución de horno personalizada

Guía Visual

Referencias

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería