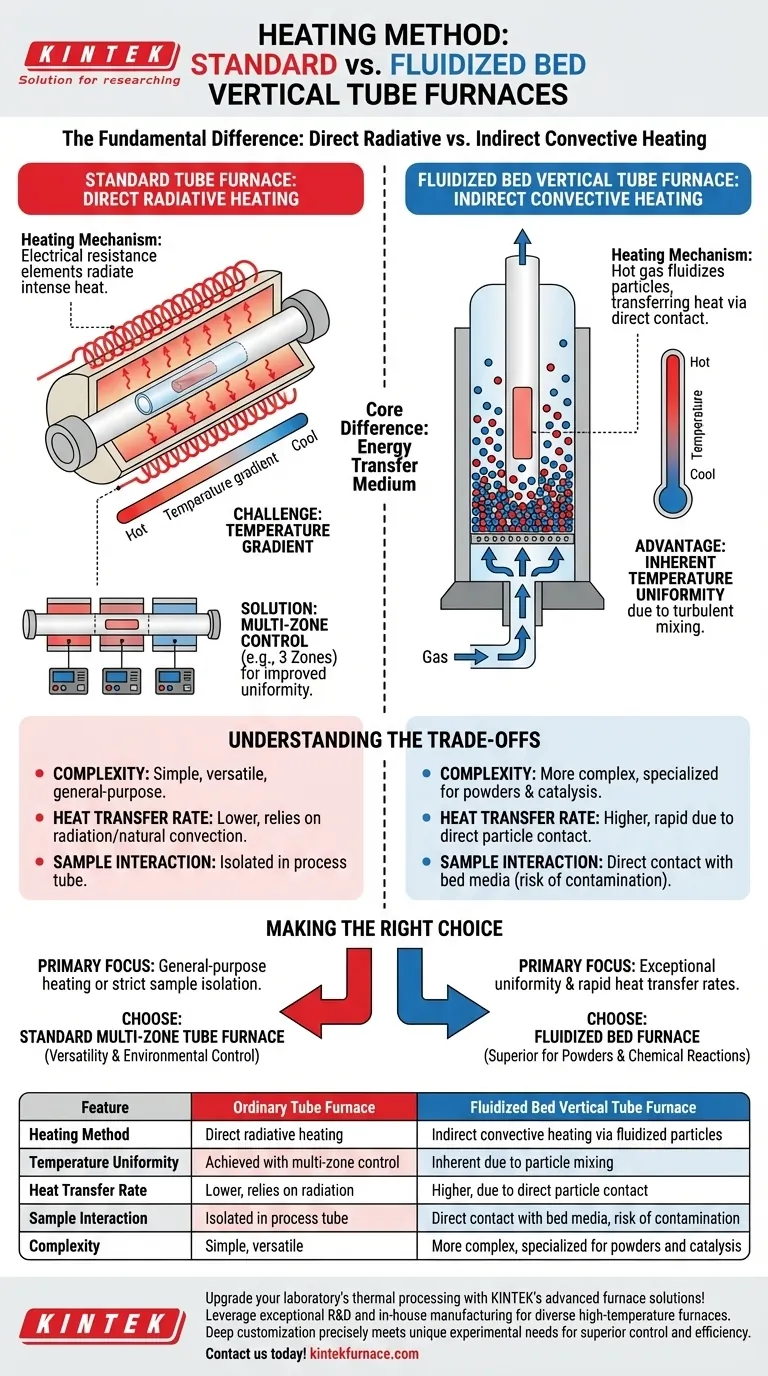

En esencia, la diferencia fundamental radica en el medio utilizado para transferir energía. Un horno de tubos ordinario calienta el tubo de procesamiento directamente mediante radiación de los elementos calefactores, mientras que un horno de tubos vertical de lecho fluidizado utiliza un flujo de gas caliente para energizar un lecho de partículas sólidas, que luego envuelve la muestra y transfiere calor por contacto directo.

La decisión entre estos hornos es una elección entre calentamiento directo por radiación y calentamiento indirecto por convección. Mientras que un horno estándar aproxima la uniformidad de la temperatura a través de múltiples zonas de control, un horno de lecho fluidizado logra una uniformidad y eficiencia superiores de forma inherente a través de la física de su medio de calentamiento basado en partículas.

El Horno de Tubos Estándar: Calentamiento Directo por Radiación

Un horno de tubos estándar es el caballo de batalla de muchos laboratorios e industrias, y se basa en un principio de calentamiento sencillo y establecido.

El Mecanismo de Calentamiento

Estos hornos utilizan elementos calefactores de resistencia eléctrica, a menudo hechos de materiales como Kanthal o MoSi2. Estos elementos se colocan alrededor de un tubo cerámico y generan calor intenso, que irradia hacia adentro para calentar la pared del horno y el aire o gas inerte en el interior. La muestra dentro del tubo de procesamiento se calienta principalmente por esta radiación.

El Desafío de la Uniformidad

La radiación directa crea naturalmente un gradiente de temperatura. Las áreas del tubo más cercanas a los elementos calefactores se calientan más, mientras que las áreas más alejadas permanecen más frías. Esto puede conducir a resultados de procesamiento inconsistentes, especialmente para materiales sensibles a la temperatura.

La Solución: Control Multizona

Para combatir esto, los hornos de tubos avanzados se dividen en múltiples zonas de calentamiento (comúnmente tres). Cada zona tiene su propio termopar y controlador independientes, lo que le permite programar un perfil de temperatura específico a lo largo del tubo para crear una zona caliente más grande y uniforme.

El Horno de Lecho Fluidizado: Calentamiento Convectivo Indirecto

Un horno de lecho fluidizado opera sobre un principio más complejo pero altamente efectivo, transformando las partículas sólidas en un medio de transferencia de calor similar a un fluido.

El Principio "Fluidizado"

Imagine un recipiente lleno de arena fina. Si fuerza un gas (como aire o nitrógeno) a través del fondo del recipiente a la velocidad adecuada, las partículas de arena se suspenderán en el flujo de gas. Toda la mezcla de gas y partículas comienza a agitarse y burbujear, comportándose de manera muy similar a un líquido en ebullición. Esto es un lecho fluidizado.

El Mecanismo de Transferencia de Calor

En este horno, los elementos calefactores calientan el gas antes de que entre en el lecho. Este gas caliente fluye hacia arriba y transfiere su energía a millones de partículas sólidas suspendidas. Una muestra inmersa en este lecho está, por lo tanto, en contacto directo y constante con innumerables partículas pequeñas y calientes, lo que resulta en una transferencia de calor extremadamente rápida y eficiente.

Uniformidad de Temperatura Inherente

El movimiento constante y turbulento de las partículas actúa como un potente agente de mezcla. Este movimiento dinámico elimina los puntos calientes y fríos, asegurando que la temperatura en todo el lecho sea excepcionalmente uniforme sin la necesidad de complejos controles multizona.

Entendiendo las Ventajas y Desventajas

Elegir el horno adecuado requiere reconocer las ventajas y desventajas inherentes de cada tecnología.

Complejidad y Aplicación

Un horno de tubos estándar es mecánicamente simple y sirve como una herramienta versátil de propósito general. Un sistema de lecho fluidizado es más especializado, con una complejidad adicional debido a sus controles de flujo de gas, lo que lo hace ideal para procesos donde la uniformidad máxima es crítica, como en el craqueo catalítico o el tratamiento térmico de polvos finos.

Tasa de Transferencia de Calor

El contacto directo partícula a superficie en un lecho fluidizado proporciona un coeficiente de transferencia de calor mucho mayor que la radiación y la convección natural en un horno de tubos estándar. Esto significa que las muestras pueden alcanzar la temperatura mucho más rápidamente.

Interacción con la Muestra

En un horno estándar, la muestra suele estar aislada dentro de un tubo de proceso. En un lecho fluidizado, la muestra está en contacto directo con el medio del lecho (por ejemplo, partículas de alúmina o arena), lo que podría ser una fuente de contaminación para aplicaciones ultrapuras.

Tomando la Decisión Correcta para su Proceso

Su decisión final debe guiarse por los requisitos térmicos específicos de su aplicación.

- Si su enfoque principal es el calentamiento de uso general o los procesos que requieren un aislamiento estricto de la muestra: Un horno de tubos estándar multizona ofrece una excelente versatilidad y control ambiental.

- Si su enfoque principal es una uniformidad de temperatura excepcional y tasas de transferencia de calor rápidas: Un horno de lecho fluidizado es la opción superior, especialmente para tratar polvos o permitir reacciones químicas específicas.

Comprender esta diferencia fundamental en la transferencia de calor le permite seleccionar no solo un horno, sino el entorno térmico preciso que su proceso requiere para tener éxito.

Tabla Resumen:

| Característica | Horno de Tubos Ordinario | Horno de Tubos Vertical de Lecho Fluidizado |

|---|---|---|

| Método de Calentamiento | Calentamiento directo por radiación | Calentamiento indirecto por convección a través de partículas fluidizadas |

| Uniformidad de Temperatura | Se logra con control multizona | Inherente debido a la mezcla de partículas |

| Tasa de Transferencia de Calor | Menor, depende de la radiación | Mayor, debido al contacto directo con las partículas |

| Interacción con la Muestra | Aislada en tubo de proceso | Contacto directo con el medio del lecho, riesgo de contaminación |

| Complejidad | Simple, versátil | Más complejo, especializado para polvos y catálisis |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones de hornos avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un control y eficiencia superiores de la temperatura. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico