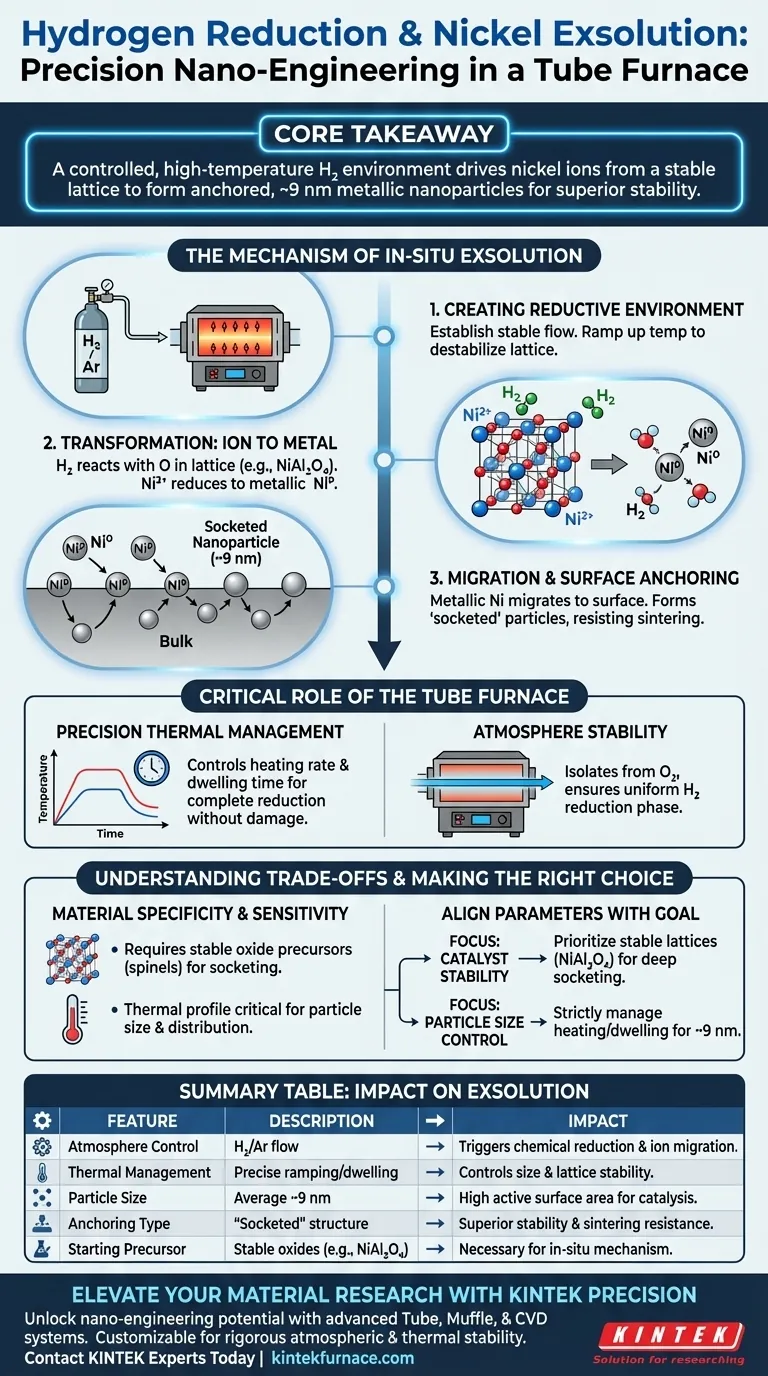

El proceso de reducción de hidrógeno funciona como un mecanismo de precisión para la transformación estructural. Utiliza el entorno controlado de alta temperatura de un horno tubular de laboratorio para extraer químicamente iones de níquel de una red cristalina estable y convertirlos en nanopartículas metálicas activas ancladas a la superficie.

Conclusión Clave El horno tubular facilita la exsolución al mantener una atmósfera reductora estable que obliga a los iones de níquel a migrar fuera de las estructuras de óxido a granel. Este proceso genera nanopartículas metálicas "ancladas" (aproximadamente 9 nm) que poseen una estabilidad superior debido a una fuerte interacción intrínseca con el material de soporte.

El Mecanismo de Exsolución In Situ

Creación del Entorno Reductor

El proceso comienza estableciendo una atmósfera reductora estable dentro del horno tubular, utilizando a menudo una mezcla de hidrógeno y argón.

El horno mantiene este flujo de gas mientras aumenta la temperatura hasta alcanzar altas temperaturas, creando las condiciones termodinámicas necesarias para desestabilizar el níquel dentro de la red de óxido.

Transformación de Ión a Metal

Dentro del horno, el gas hidrógeno reacciona con el oxígeno unido a los iones de níquel que residen en redes estables, como las $\mathbf{NiAl_2O_4}$ o las soluciones sólidas de Ni-Mg.

Esta reducción química transforma las especies de níquel de un estado iónico a níquel metálico.

Migración y Anclaje a la Superficie

A medida que el níquel se reduce, se ve obligado a migrar desde el interior a granel del material hacia la superficie exterior.

En lugar de simplemente asentarse encima, estas partículas emergentes quedan "ancladas" en la superficie del soporte.

Esto da como resultado nanopartículas metálicas con un tamaño promedio de aproximadamente 9 nm, caracterizadas por una fuerte interacción metal-soporte que resiste la sinterización (aglomeración).

El Papel Crítico del Horno Tubular

Gestión Térmica de Precisión

El horno tubular permite una gestión precisa de la velocidad de calentamiento y el tiempo de permanencia.

El control de estas variables es esencial para garantizar que los precursores metálicos se reduzcan completamente en nanopartículas activas sin dañar la estructura de soporte subyacente.

Estabilidad de la Atmósfera

La exsolución exitosa requiere un flujo constante e ininterrumpido del gas reductor.

El horno tubular aísla la muestra del oxígeno ambiental, asegurando que la fase de reducción de hidrógeno proceda de manera eficiente y uniforme en todo el material.

Comprender las Compensaciones

Especificidad del Material

Este proceso no es universal; se basa en comenzar con redes de óxido estables específicas (como las espinelas) que contienen los iones de níquel.

Si el material precursor no tiene la estructura cristalina correcta, el efecto de "anclaje", que proporciona la estabilidad, no ocurrirá.

Sensibilidad del Proceso

La calidad de la microestructura resultante es muy sensible al perfil térmico.

Un calentamiento inadecuado puede resultar en una reducción incompleta, mientras que tiempos de permanencia excesivos podrían alterar la distribución de tamaño de partícula deseada a pesar del efecto de anclaje.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficacia de la reducción de hidrógeno para la exsolución, alinee sus parámetros con el resultado deseado:

- Si su principal objetivo es la estabilidad del catalizador: Priorice el uso de redes de óxido estables como $\mathbf{NiAl_2O_4}$ para garantizar que las nanopartículas resultantes estén profundamente ancladas y sean resistentes al movimiento.

- Si su principal objetivo es el control del tamaño de partícula: Gestione estrictamente la velocidad de calentamiento y el tiempo de permanencia en el horno para mantener el tamaño de partícula promedio cerca del punto de referencia óptimo de 9 nm.

Al controlar con precisión el entorno térmico y químico, transforma el horno tubular de un simple calentador en una herramienta para la nanoingeniería.

Tabla Resumen:

| Característica | Descripción | Impacto en la Exsolución de Níquel |

|---|---|---|

| Control de Atmósfera | Flujo de Hidrógeno/Argón | Desencadena la reducción química y la migración iónica. |

| Gestión Térmica | Rampa/Permanencia precisa | Controla el tamaño de las nanopartículas y la estabilidad de la red. |

| Tamaño de Partícula | Promedio ~9 nm | Asegura una alta área superficial activa para la catálisis. |

| Tipo de Anclaje | Estructura "anclada" | Proporciona estabilidad superior y resistencia a la sinterización. |

| Precursor Inicial | Óxidos estables (ej. NiAl2O4) | Necesario para el mecanismo de exsolución in situ. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de la nanoingeniería con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Tubos, Muflas, Rotatorios, de Vacío y CVD de alto rendimiento diseñados específicamente para mantener la rigurosa estabilidad atmosférica y térmica requerida para los procesos de exsolución de níquel y reducción de hidrógeno.

Ya sea que necesite controlar el tamaño de las nanopartículas o asegurar un anclaje profundo en la superficie, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos. Logre una estabilidad superior del catalizador y resultados de investigación consistentes hoy mismo.

¿Listo para optimizar sus procesos de alta temperatura?

Contacte Ahora con los Expertos de KINTEK

Guía Visual

Referencias

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la importancia del proceso de enfriamiento lento en un horno tubular de alta temperatura? Domina la Calidad de Síntesis de TMD

- ¿Por qué la carbonización y activación a alta temperatura del bagazo de caña de azúcar se realizan típicamente en un horno tubular?

- ¿Cuál es la función de un horno tubular de alta temperatura en la producción de fibra de polipropileno? Domina el control preciso de la carbonización

- ¿Qué papel juega un horno tubular en la copirólisis de MIPW y COS? Desbloquee una transformación precisa de residuos térmicos

- ¿Cuáles son las características comunes de la cámara de calentamiento en un horno tubular horizontal? Logre un control térmico preciso para su laboratorio

- ¿Para qué se utiliza un horno tubular multizona? Descubra el procesamiento térmico de precisión para materiales avanzados

- ¿Qué condiciones de proceso centrales proporciona un horno tubular de alta temperatura para la pirólisis rápida del carbón?

- ¿Cuál es la función básica de un horno tubular de alta temperatura? Procesamiento térmico de precisión para la síntesis de materiales