En esencia, la cámara de calentamiento de un horno tubular horizontal es un sistema diseñado para una uniformidad y un control térmico excepcionales. Sus características definitorias incluyen un tubo de proceso orientado horizontalmente, rodeado de elementos calefactores que crean una zona caliente constante, y tapones de extremo sellados que permiten tanto un fácil acceso como una gestión precisa de la atmósfera.

La cámara de calentamiento de un horno tubular horizontal es más que un simple recinto caliente. Sus características están diseñadas con un único propósito: crear un entorno térmico excepcionalmente uniforme y controlado con precisión a lo largo de un eje lineal, lo que lo hace ideal para procesos que exigen un tratamiento constante de los materiales.

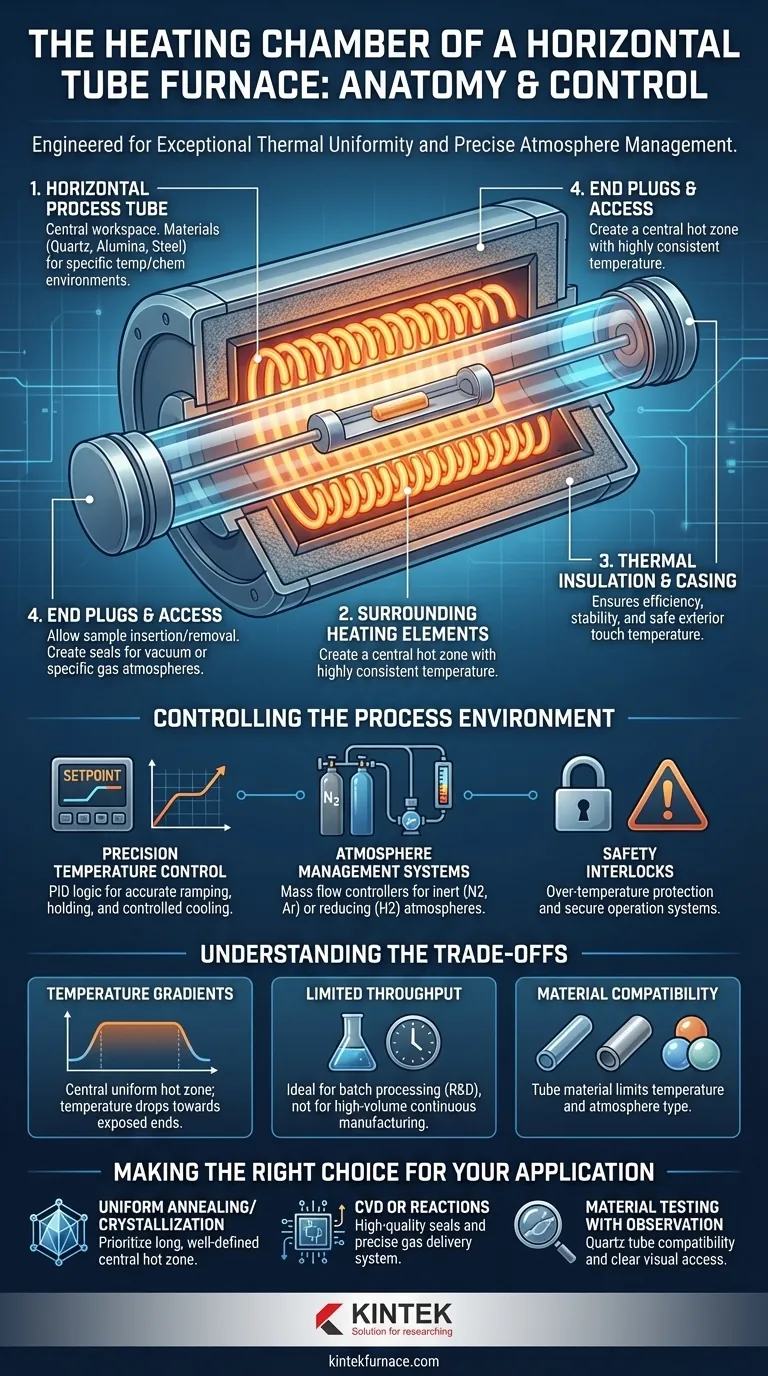

La anatomía de la cámara de calentamiento

Para comprender las capacidades del horno, primero debemos desglosar los componentes de su cámara de calentamiento. Cada parte cumple una función específica para lograr un proceso térmico controlado.

El tubo de proceso horizontal

Este es el espacio de trabajo central del horno donde se coloca la muestra. Su orientación horizontal es ideal para procesos que requieren un perfil de temperatura constante a lo largo de una longitud específica.

Los tubos están hechos de diferentes materiales para adaptarse a varias temperaturas y entornos químicos. Los materiales comunes incluyen vidrio de cuarzo para observación y pureza, alúmina para temperaturas muy altas y acero resistente al calor para mayor durabilidad.

Elementos calefactores circundantes

Los elementos calefactores se colocan alrededor del tubo de proceso para garantizar una transferencia de calor eficiente y uniforme. Este diseño crea una zona caliente central con una temperatura muy constante.

La calidad de estos elementos y su colocación son fundamentales para minimizar los gradientes de temperatura a lo largo de la muestra que se está procesando.

Aislamiento térmico y carcasa

Un aislamiento térmico de alta calidad rodea los elementos calefactores. Este componente es crucial para alcanzar altas temperaturas de manera eficiente, mantener la estabilidad de la temperatura y garantizar que el exterior del horno permanezca seguro al tacto.

El diseño compacto y que ahorra espacio de muchos hornos modernos es un resultado directo de los avances en estos materiales aislantes.

Tapones de extremo y acceso

Se puede acceder al tubo de proceso a través de tapones o bridas de extremo. Estos están diseñados para facilitar la inserción y extracción de muestras.

Fundamentalmente, estos tapones también crean un sello. Esto permite que la cámara mantenga un vacío o se llene con un gas específico, lo que permite procesos en atmósferas inertes o reductoras.

Controlar el entorno del proceso

Los componentes físicos trabajan al unísono con los sistemas de control para crear un entorno altamente específico y repetible. Este nivel de control es lo que convierte al horno tubular en un instrumento científico vital.

Control de temperatura de precisión

Los hornos modernos utilizan controladores sofisticados, a menudo con lógica PID (Proporcional-Integral-Derivativa), para regular con precisión la potencia suministrada a los elementos calefactores. Esto permite un aumento preciso hasta un punto de ajuste, mantener una temperatura estable y un enfriamiento controlado.

Distribución uniforme del calor

La principal ventaja del diseño horizontal es su capacidad para ofrecer un perfil térmico uniforme a lo largo del eje central del tubo. Esto es esencial para aplicaciones como el recocido, donde cada parte de la muestra debe experimentar el mismo historial térmico para lograr propiedades de material consistentes.

Sistemas de gestión de la atmósfera

Muchos hornos pueden equiparse con sistemas de suministro de gas. Utilizando controladores de flujo másico, estos sistemas permiten la introducción precisa de gases como nitrógeno o argón para crear una atmósfera inerte, o hidrógeno para una atmósfera reductora. Esto evita la oxidación no deseada o facilita reacciones químicas específicas.

Enclavamientos de seguridad

Las características de seguridad esenciales están integradas en el diseño. Estos incluyen protección contra sobretemperatura, que apaga automáticamente el horno si supera un límite seguro, y enclavamientos que pueden impedir el funcionamiento si las puertas o los sellos no están debidamente asegurados.

Comprensión de las compensaciones

Aunque es potente, el diseño de un horno tubular horizontal presenta compensaciones inherentes que es importante comprender para una aplicación adecuada.

Gradientes de temperatura en los extremos

La "zona caliente central" es, por definición, el medio. La temperatura disminuirá naturalmente hacia los extremos del tubo que están expuestos al aire ambiente. El procesamiento preciso requiere colocar la muestra completamente dentro de la zona uniforme calibrada.

Capacidad de procesamiento de muestras limitada

Los hornos tubulares horizontales se utilizan típicamente para el procesamiento por lotes. Esto es ideal para investigación, desarrollo y producción a pequeña escala, pero puede no ser adecuado para procesos de fabricación continua y de gran volumen.

Compatibilidad de materiales y atmósferas

La elección del material del tubo de proceso determina los límites finales del horno. Un tubo de cuarzo ofrece una excelente visibilidad, pero tiene una temperatura máxima más baja que un tubo de alúmina. Asimismo, algunos gases reactivos pueden degradar ciertos materiales de tubo con el tiempo.

Tomar la decisión correcta para su aplicación

Seleccionar y utilizar un horno tubular horizontal de manera efectiva significa hacer coincidir sus características con su objetivo de proceso específico.

- Si su enfoque principal es el recocido o la cristalización uniforme: Priorice un horno con una zona caliente central larga y bien definida para garantizar propiedades de material consistentes.

- Si su enfoque principal es la deposición química de vapor (CVD) o las reacciones: Necesita un sistema con sellos de alta calidad y un sistema de suministro de gas integrado para un control preciso de la atmósfera.

- Si su enfoque principal es la prueba de materiales con observación in situ: Seleccione un horno compatible con un tubo de cuarzo y asegúrese de que la configuración proporcione un acceso visual claro.

En última instancia, comprender estas características principales le permite seleccionar y operar un horno que se ajuste con precisión a sus objetivos de procesamiento de materiales.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Tubo de proceso horizontal | Espacio de trabajo central para muestras, hecho de materiales como cuarzo o alúmina | Permite un perfil de temperatura constante y compatibilidad de materiales |

| Elementos calefactores | Rodean el tubo para una transferencia de calor eficiente | Crea una zona caliente uniforme con gradientes de temperatura mínimos |

| Aislamiento térmico | Materiales de alta calidad para eficiencia y seguridad | Mantiene la estabilidad de la temperatura y un exterior seguro |

| Tapones de extremo y sellos | Permiten el acceso a las muestras y el control de la atmósfera | Soporta entornos de vacío o gas específicos para procesos precisos |

| Sistemas de control | Controladores PID para la regulación de la temperatura | Garantiza un aumento, mantenimiento y enfriamiento precisos |

| Gestión de la atmósfera | Suministro de gas con controladores de flujo másico | Facilita atmósferas inertes o reductoras para prevenir la oxidación |

| Enclavamientos de seguridad | Protección contra sobretemperatura y enclavamientos de puertas | Mejora la seguridad operativa y previene accidentes |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno de alta temperatura personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como sistemas de crisol, tubulares, rotatorios, de vacío y con atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando una uniformidad térmica superior, un control preciso de la atmósfera y un rendimiento confiable para diversas aplicaciones. No se conforme con menos: ¡contáctenos hoy para analizar cómo podemos optimizar su procesamiento de materiales e impulsar su investigación!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura