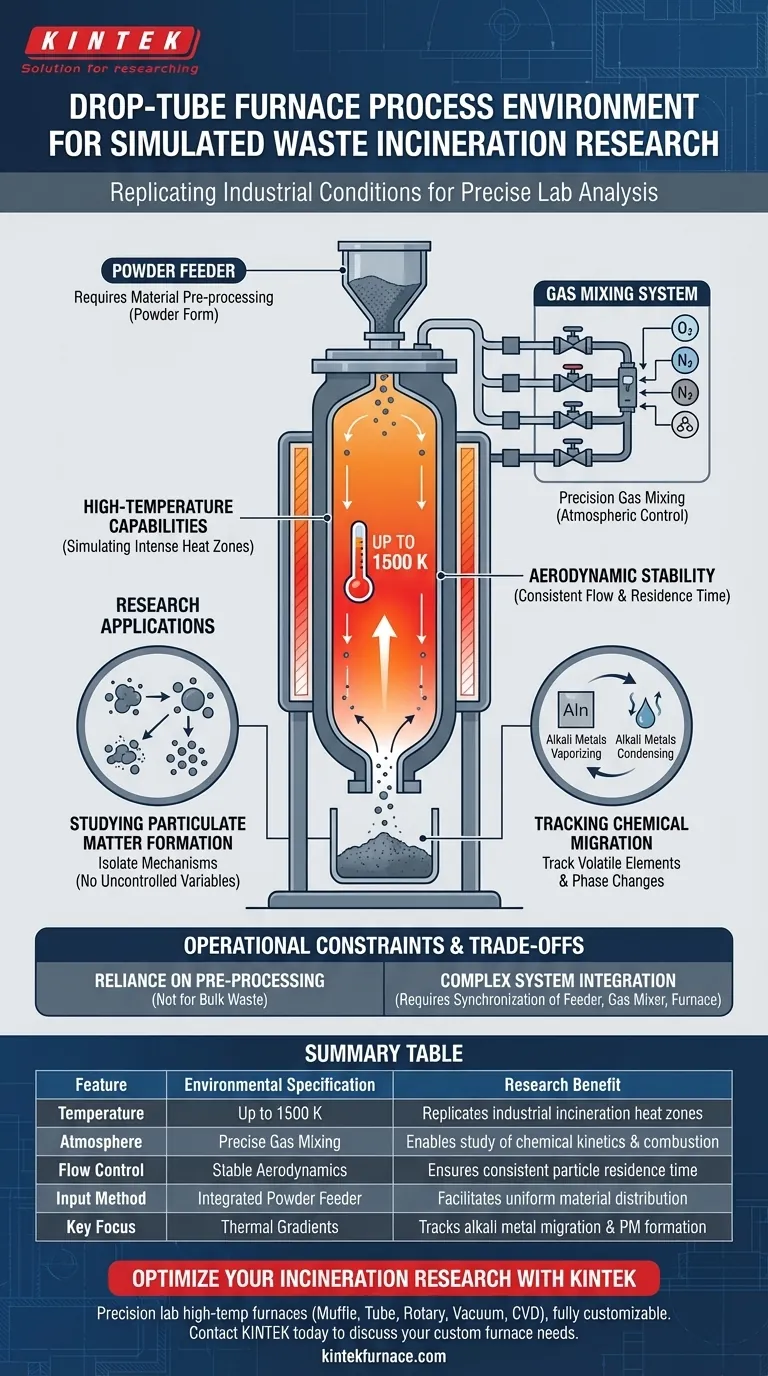

Un sistema de horno de tubo descendente ofrece un entorno de reacción a alta temperatura, controlado con precisión, diseñado para imitar las condiciones de incineración industrial. Al integrar un alimentador de polvo, un sistema de mezcla de gases y un cuerpo de horno de reacción vertical, genera temperaturas de hasta 1500 K junto con perfiles aerodinámicos específicos. Esta configuración permite a los investigadores aislar y observar comportamientos térmicos y químicos complejos, como la cinética de reacción, que ocurren durante la combustión de residuos.

El valor principal del sistema radica en su capacidad para replicar distribuciones de temperatura y atmósferas de gas específicas que se encuentran en los incineradores del mundo real. Este entorno controlado es esencial para aislar los mecanismos detrás de la migración de metales alcalinos y la formación de material particulado fino.

La Anatomía del Entorno Térmico

Capacidades de Alta Temperatura

La función principal del horno de tubo descendente es proporcionar un régimen térmico capaz de alcanzar los 1500 K. Esta capacidad de alta temperatura es fundamental para simular las intensas zonas de calor que se encuentran en las plantas de incineración de residuos reales, asegurando que los resultados de laboratorio sean relevantes para los procesos industriales.

Replicación de Distribuciones Térmicas

Más allá del calor bruto, el sistema está diseñado para simular distribuciones de temperatura específicas. En lugar de una fuente de calor estática, el cuerpo del horno permite a los investigadores modelar los gradientes térmicos que experimenta una partícula a medida que se mueve a través de una cámara de combustión.

Control de Condiciones Atmosféricas y Aerodinámicas

Mezcla Precisa de Gases

El entorno se define tanto por su composición química como por su temperatura. A través de un sistema de mezcla de gases integrado, los investigadores pueden crear atmósferas específicas. Esto permite el estudio preciso de cómo las diferentes composiciones de gas afectan la eficiencia de la combustión y la formación de contaminantes.

Estabilidad Aerodinámica

Para garantizar datos precisos, el sistema proporciona condiciones aerodinámicas controladas con precisión. Al gestionar el flujo dentro del cuerpo de reacción, el sistema garantiza que el tiempo de residencia y la trayectoria de las partículas de polvo sean consistentes y medibles.

Aplicaciones e Utilidad de la Investigación

Estudio de la Formación de Material Particulado

El entorno controlado está específicamente optimizado para investigar los mecanismos de formación de material particulado. Al aislar la zona de reacción, los investigadores pueden observar cómo los residuos sólidos se transforman en partículas finas sin la interferencia de variables no controladas.

Seguimiento de la Migración Química

El sistema es una herramienta fundamental para estudiar la migración de metales alcalinos. La capacidad de controlar tanto la temperatura como la atmósfera permite a los científicos rastrear el comportamiento de estos elementos volátiles, su vaporización y condensación durante el proceso de incineración.

Restricciones Operativas y Compensaciones

Dependencia del Preprocesamiento del Material

El sistema integra explícitamente un alimentador de polvo, lo que implica una limitación en el estado del material de alimentación. Para utilizar este entorno preciso, los materiales de desecho generalmente deben procesarse en forma de polvo, lo que significa que el sistema es menos adecuado para estudiar flujos de residuos a granel y sin refinar.

Complejidad de la Integración del Sistema

Lograr esta simulación de alta fidelidad requiere la integración estrecha de tres subsistemas distintos: el alimentador, el mezclador de gas y el cuerpo del horno. La precisión de la investigación depende completamente de la sincronización de estos componentes; una fluctuación en el flujo de gas o la tasa de alimentación puede comprometer el control aerodinámico.

Tomando la Decisión Correcta para su Investigación

Para aprovechar eficazmente un horno de tubo descendente, alinee sus capacidades con sus objetivos de investigación específicos:

- Si su enfoque principal es el Control de Contaminantes: Utilice el sistema para aislar los mecanismos específicos de formación de material particulado y migración de metales alcalinos.

- Si su enfoque principal es la Optimización de Procesos: Utilice la mezcla de gas y los controles térmicos para simular atmósferas de incineración y distribuciones de temperatura específicas para probar la eficiencia.

El horno de tubo descendente proporciona el puente esencial entre la química teórica de la combustión y el procesamiento de residuos a escala industrial.

Tabla Resumen:

| Característica | Especificación Ambiental | Beneficio de la Investigación |

|---|---|---|

| Temperatura | Hasta 1500 K | Replica las zonas de calor de la incineración industrial |

| Atmósfera | Mezcla Precisa de Gases | Permite el estudio de la cinética química y la combustión |

| Control de Flujo | Aerodinámica Estable | Garantiza un tiempo de residencia de partículas constante |

| Método de Entrada | Alimentador de Polvo Integrado | Facilita la distribución uniforme del material |

| Enfoque Clave | Gradientes Térmicos | Sigue la migración de metales alcalinos y la formación de MP |

Optimice su Investigación de Incineración con KINTEK

La precisión es la base de la investigación ambiental innovadora. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de simulación únicos. Ya sea que esté estudiando la formación de material particulado o la migración de metales alcalinos, nuestros sistemas proporcionan la estabilidad aerodinámica y el control térmico necesarios para obtener datos precisos.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Mingkai Cheng, Sheng Chen. The influence of alkali metals on PM10 emission characteristics during waste combustion. DOI: 10.1088/1742-6596/3159/1/012001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular en la síntesis de nanocables de silicio unidimensionales (SiNWs) mediante CVD?

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de alta temperatura? Desbloquee el control de calor preciso para la ciencia de materiales

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la pirólisis de dos etapas? Control Térmico de Precisión

- ¿Cómo beneficia la configuración de un tubo interior de cuarzo al crecimiento CVD de WTe2? Optimice la ingeniería de películas delgadas de precisión

- ¿Qué papel juega un horno tubular horizontal en la preparación de carbono poroso con un 25 % de cenizas (ASHC)? Domina la pirólisis térmica precisa

- ¿Cuáles son las principales aplicaciones de un horno de tubo de caída? Descubra información clave en la investigación de energía y materiales

- ¿Cómo facilita un horno tubular horizontal de alta precisión la etapa de activación de los catalizadores? Optimizar la integridad de los poros

- ¿Cómo contribuye un horno tubular de atmósfera controlada a la carbonización de In2O3/C? Optimice sus compuestos