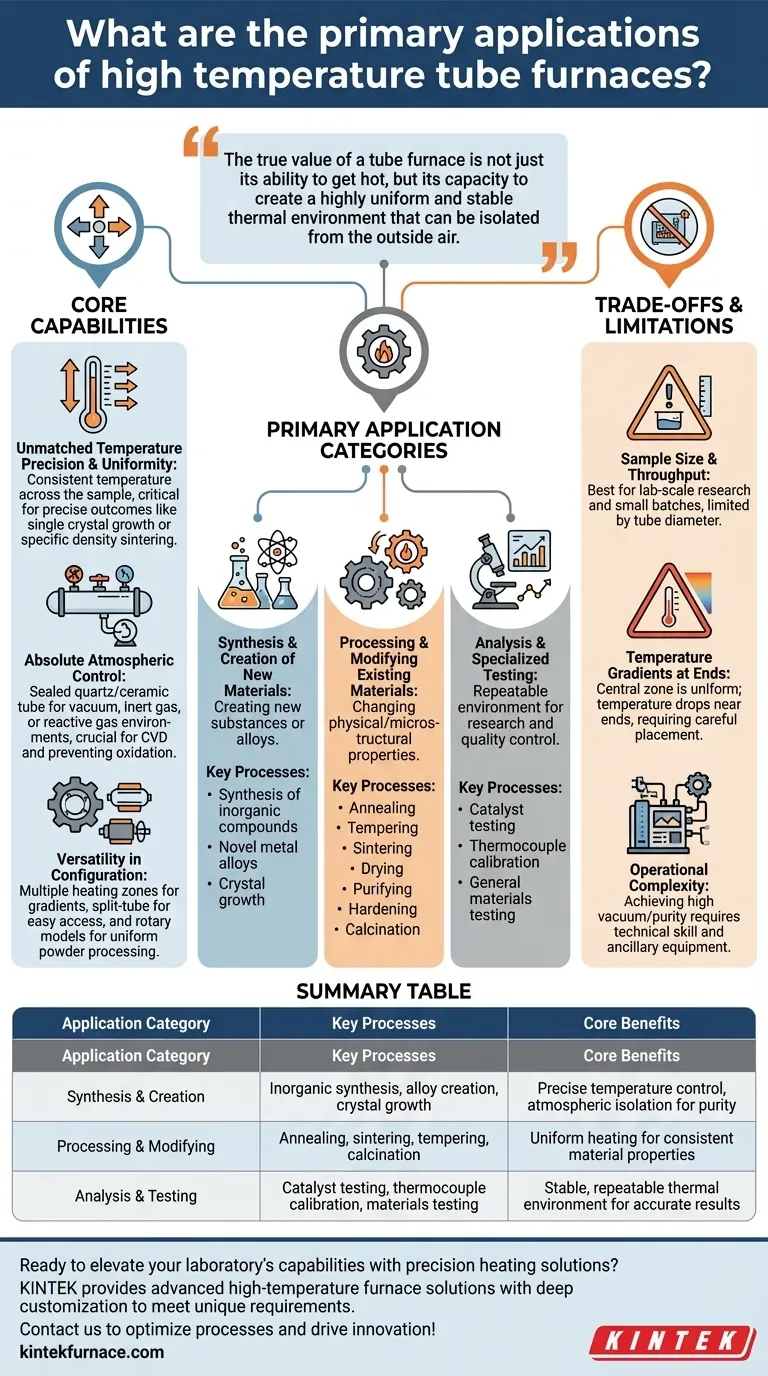

En esencia, los hornos tubulares de alta temperatura se utilizan para cualquier proceso que requiera un calentamiento preciso en un entorno estrictamente controlado. Sus aplicaciones principales se dividen en tres categorías: la síntesis de nuevos materiales como aleaciones y cerámicas, el tratamiento térmico de materiales existentes para alterar sus propiedades mediante procesos como el recocido o la sinterización, y el análisis de materiales bajo condiciones térmicas específicas.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse, sino su capacidad para crear un entorno térmico altamente uniforme y estable que puede aislarse del aire exterior, lo que permite procesos que de otro modo serían imposibles.

Las capacidades principales de un horno tubular

Para entender por qué los hornos tubulares se utilizan para tantas tareas diferentes, primero debe comprender sus tres capacidades fundamentales. Estas características son las que los separan de un horno o estufa simple.

Precisión y uniformidad de temperatura inigualables

La cámara de calentamiento cilíndrica de un horno tubular y los sistemas de control avanzados crean una zona caliente excepcionalmente uniforme. Esto significa que la temperatura es constante en toda la muestra.

Esta precisión es crítica para procesos donde ligeras variaciones de temperatura pueden arruinar el resultado, como el crecimiento de un monocristal o la sinterización de una pieza cerámica a una densidad específica.

Control atmosférico absoluto

La característica definitoria de un horno tubular es el tubo mismo, típicamente hecho de cerámica o cuarzo. Este tubo puede sellarse en los extremos.

Este ambiente sellado le permite eliminar el aire y crear un vacío, o introducir gases específicos. Puede usar un gas inerte como el argón para prevenir la oxidación o un gas reactivo para participar en una reacción química, como en la Deposición Química de Vapor (CVD).

Versatilidad en la configuración

Los hornos tubulares no son de talla única. Se pueden configurar con múltiples zonas de calentamiento para crear un gradiente de temperatura o una zona uniforme extendida.

También vienen en diseños de "tubo dividido" que se abren como una concha para facilitar la colocación de las muestras, o modelos rotatorios que voltean polvos para un procesamiento uniforme.

Categorías de aplicación principales

Las capacidades principales de precisión, control y versatilidad permiten directamente las principales aplicaciones del horno en la ciencia y la industria.

Síntesis y creación de nuevos materiales

Esta categoría implica la creación de una nueva sustancia a través de una reacción química o un cambio de fase, a menudo a altas temperaturas.

Aplicaciones como la síntesis de compuestos inorgánicos, la creación de nuevas aleaciones metálicas y el crecimiento de cristales dependen de la capacidad del horno para mantener un perfil de temperatura preciso y una atmósfera controlada para impulsar las reacciones deseadas y prevenir la contaminación.

Procesamiento y modificación de materiales existentes

Esta es la categoría de uso más grande, donde el objetivo es cambiar las propiedades físicas o microestructurales de un material, no su composición química.

Procesos como el recocido (ablandamiento de metales), el templado (endurecimiento del acero) y la sinterización (fusión de polvos en una masa sólida) dependen de la ejecución de recetas exactas de tiempo y temperatura. La uniformidad del horno asegura que toda la pieza reciba el mismo tratamiento.

Otras aplicaciones comunes aquí incluyen el secado, la purificación, el endurecimiento y la calcinación.

Análisis y pruebas especializadas

Un horno tubular proporciona un entorno repetible y estable, lo que lo convierte en una plataforma ideal para la investigación y el control de calidad.

Se utiliza para pruebas de catalizadores, donde un gas se pasa sobre un catalizador calentado para medir su rendimiento. También se utiliza para la calibración de termopares y pruebas de materiales generales para ver cómo se comporta una sustancia bajo calor extremo y controlado.

Comprender las ventajas y limitaciones

Aunque es muy capaz, un horno tubular no es la solución para cada tarea de calentamiento. La objetividad requiere comprender sus limitaciones.

Tamaño de muestra y rendimiento

Los hornos tubulares son los más adecuados para la investigación a escala de laboratorio, la creación de prototipos y la producción en pequeños lotes. El diámetro del tubo limita inherentemente el tamaño del objeto que se puede procesar.

Para la fabricación de gran volumen, los hornos industriales por lotes más grandes o los hornos de cinta transportadora son más eficientes.

Gradientes de temperatura en los extremos

La zona central del tubo es altamente uniforme, pero la temperatura desciende naturalmente cerca de los extremos. Esto debe tenerse en cuenta en la colocación de la muestra.

Si bien los hornos multizona pueden extender la zona caliente uniforme, añaden costo y complejidad.

Complejidad operativa

Lograr un verdadero alto vacío o una atmósfera de gas ultrapuro no es trivial. Requiere equipos auxiliares como bombas de vacío, controladores de flujo de gas y técnicas de sellado adecuadas, lo que exige un cierto grado de habilidad técnica para operar correctamente.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar un horno tubular debe basarse en si su proceso exige sus capacidades únicas.

- Si su enfoque principal es la investigación y el desarrollo: Un horno tubular es una herramienta indispensable para explorar nuevos materiales y procesos debido a su precisión y control atmosférico.

- Si su enfoque principal es mejorar las propiedades del material: Utilice un horno tubular para tratamientos térmicos como el recocido o la sinterización, donde lograr una microestructura específica es fundamental.

- Si su enfoque principal es el procesamiento de alta pureza: El ambiente sellado es esencial para prevenir la contaminación y la oxidación durante la síntesis, purificación o desgasificación.

Un horno tubular de alta temperatura es la herramienta definitiva para cualquier proceso que exija un control térmico y atmosférico preciso sobre un material.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Beneficios principales |

|---|---|---|

| Síntesis y creación | Síntesis de compuestos inorgánicos, creación de aleaciones, crecimiento de cristales | Control preciso de la temperatura, aislamiento atmosférico para la pureza |

| Procesamiento y modificación | Recocido, sinterización, templado, calcinación | Calentamiento uniforme para propiedades de material consistentes |

| Análisis y pruebas | Pruebas de catalizadores, calibración de termopares, pruebas de materiales | Entorno térmico estable y repetible para resultados precisos |

¿Listo para elevar las capacidades de su laboratorio con soluciones de calentamiento de precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación en su investigación o producción.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura