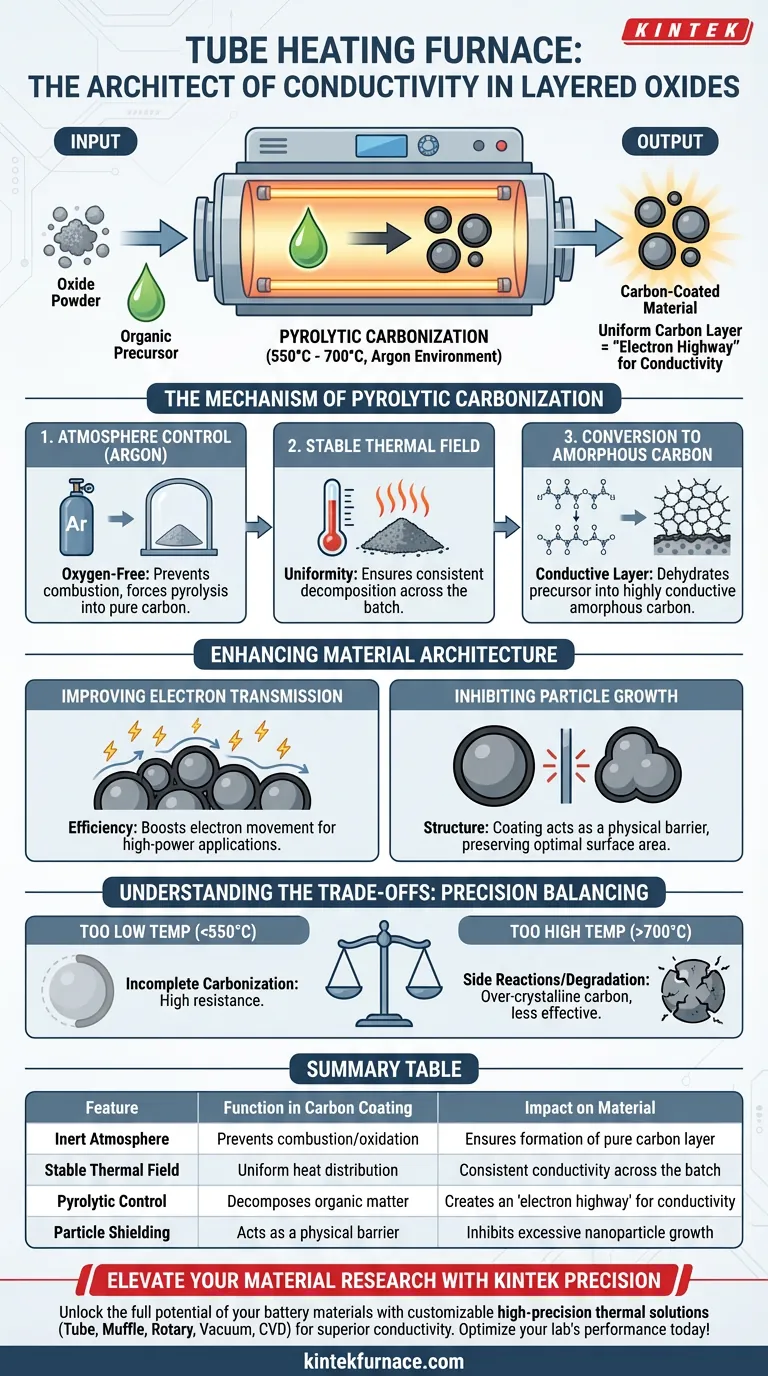

Un horno de calentamiento tubular sirve como reactor de precisión necesario para transformar precursores orgánicos en una red altamente conductora en los materiales del cátodo. Funciona tratando polvos de óxido mezclados con compuestos orgánicos en un entorno de argón estrictamente controlado y libre de oxígeno a temperaturas elevadas, que típicamente oscilan entre 550 °C y 700 °C. Este proceso facilita la carbonización pirolítica, lo que resulta en una capa de carbono uniforme que resuelve las limitaciones inherentes de conductividad de los óxidos en capas.

Al mantener un campo térmico estable e inerte, el horno garantiza la descomposición completa de la materia orgánica en carbono amorfo conductor. Este recubrimiento actúa como una "autopista de electrones" a través de la superficie del material, mejorando significativamente la eficiencia de la transmisión de electrones y el rendimiento general de la velocidad de la batería.

El Mecanismo de la Carbonización Pirolítica

El Control de la Atmósfera es Primordial

La función principal del horno tubular es generar un entorno libre de oxígeno, típicamente utilizando gas argón.

Si hubiera oxígeno presente durante el calentamiento, los precursores orgánicos simplemente se quemarían como dióxido de carbono.

Al excluir el oxígeno, el horno obliga al material orgánico a someterse a pirólisis, descomponiéndose químicamente en carbono puro en lugar de combustionarse.

El Papel del Campo Térmico

Un horno tubular de alta calidad proporciona un campo térmico estable en toda la zona de calentamiento.

Esta uniformidad es crítica para garantizar que cada partícula de la mezcla de polvo experimente las mismas condiciones.

Sin esta estabilidad, la descomposición de la materia orgánica (como la sacarosa) sería desigual, lo que llevaría a una conductividad inconsistente en el lote de material.

Conversión a Carbono Amorfo

Bajo estas condiciones específicas, el calor impulsa la deshidratación y la carbonización del precursor.

Esto transforma el material orgánico en carbono amorfo altamente conductor.

Esta nueva capa de carbono se une directamente a la superficie de las partículas de óxido en capas, creando un camino continuo para la corriente eléctrica.

Mejora de la Arquitectura del Material

Mejora de la Transmisión de Electrones

Los materiales de óxido en capas a menudo sufren de una baja conductividad eléctrica intrínseca.

El recubrimiento de carbono generado por el horno mejora significativamente la eficiencia de la transmisión de electrones.

Esto permite que los electrones se muevan libremente entre el material activo y el colector de corriente, lo cual es esencial para aplicaciones de baterías de alta potencia.

Inhibición del Crecimiento de Partículas

Más allá de la conductividad, el recubrimiento de carbono juega un papel estructural.

El recubrimiento actúa como una barrera física durante el proceso de calentamiento, inhibiendo el crecimiento excesivo de nanopartículas.

Esto preserva el área superficial óptima del material activo, contribuyendo aún más a mejorar el rendimiento electroquímico.

Comprensión de los Compromisos

Si bien el horno tubular es efectivo, los parámetros deben equilibrarse con precisión para evitar rendimientos decrecientes.

Sensibilidad a la Temperatura

Si la temperatura es demasiado baja (por ejemplo, significativamente por debajo de 550 °C), el precursor orgánico puede no carbonizarse por completo.

Esto da como resultado un recubrimiento con alta resistencia, lo que anula el propósito del proceso.

El Riesgo de Sobrecalentamiento

Por el contrario, las temperaturas demasiado altas pueden desencadenar reacciones secundarias no deseadas entre el carbono y el material de óxido.

Esto puede degradar el material activo en sí o conducir a un carbono demasiado cristalino, que puede ser menos efectivo para tender puentes entre partículas que el carbono amorfo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su proceso de recubrimiento de carbono, alinee los parámetros de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la Conductividad: Priorice temperaturas más altas (dentro del límite seguro de su óxido) para garantizar una carbonización completa y la formación de una red amorfa altamente conductora.

- Si su enfoque principal es el Control del Tamaño de Partícula: Concéntrese en la estabilidad del campo térmico para garantizar que el recubrimiento de carbono se forme de manera rápida y uniforme, fijando el tamaño de partícula antes de que ocurra el crecimiento.

El horno tubular no es solo un calentador; es el arquitecto de la red de transporte de electrones que define el rendimiento final de su material.

Tabla Resumen:

| Característica | Función en el Recubrimiento de Carbono | Impacto en el Material |

|---|---|---|

| Atmósfera Inerte | Previene la combustión/oxidación de precursores | Asegura la formación de una capa de carbono puro |

| Campo Térmico Estable | Distribución uniforme del calor (550 °C - 700 °C) | Conductividad consistente en todo el lote |

| Control Pirolítico | Descompone la materia orgánica en carbono | Crea una "autopista de electrones" para la conductividad |

| Protección de Partículas | Actúa como barrera física | Inhibe el crecimiento excesivo de nanopartículas |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales de batería con las soluciones térmicas de alto rendimiento de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas.

Ya sea que esté refinando la carbonización pirolítica o desarrollando óxidos en capas de próxima generación, nuestros hornos proporcionan los campos térmicos estables y el riguroso control de atmósfera necesarios para una conductividad superior. ¡Contáctenos hoy mismo para optimizar el rendimiento de su laboratorio!

Guía Visual

Referencias

- Wonseok Ko, Jongsoon Kim. Structural and electrochemical stabilization enabling high‐energy P3‐type Cr‐based layered oxide cathode for K‐ion batteries. DOI: 10.1002/cey2.454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué entorno de procesamiento proporciona un horno tubular para la reducción de cobre/grafito? Logre una precisión de 450 °C

- ¿Cómo se utiliza un horno tubular en el proceso de modificación del color de la berilo? Domina la transformación de la aguamarina azul profundo

- ¿Qué papel juega un horno de resistencia tubular durante la fase de tostación oxidativa de las briquetas de mineral? Master Heat Precision

- ¿Qué papel juega un horno tubular en la desaceitado de catalizadores HDS? Descubra la recuperación eficiente por pirólisis

- ¿Qué características de control de temperatura suelen tener los hornos tubulares? Logre una gestión térmica precisa para su laboratorio

- ¿Qué papel juegan los hornos tubulares o muflas de alta temperatura en el carbono derivado de biomasa? Mejora del rendimiento del catalizador

- ¿Qué precauciones de seguridad se deben tomar al usar un horno tubular de alta temperatura? Consejos esenciales para una operación segura

- ¿Qué es un horno tubular y cuáles son sus principales usos?Esencial para la investigación y la industria de alta temperatura