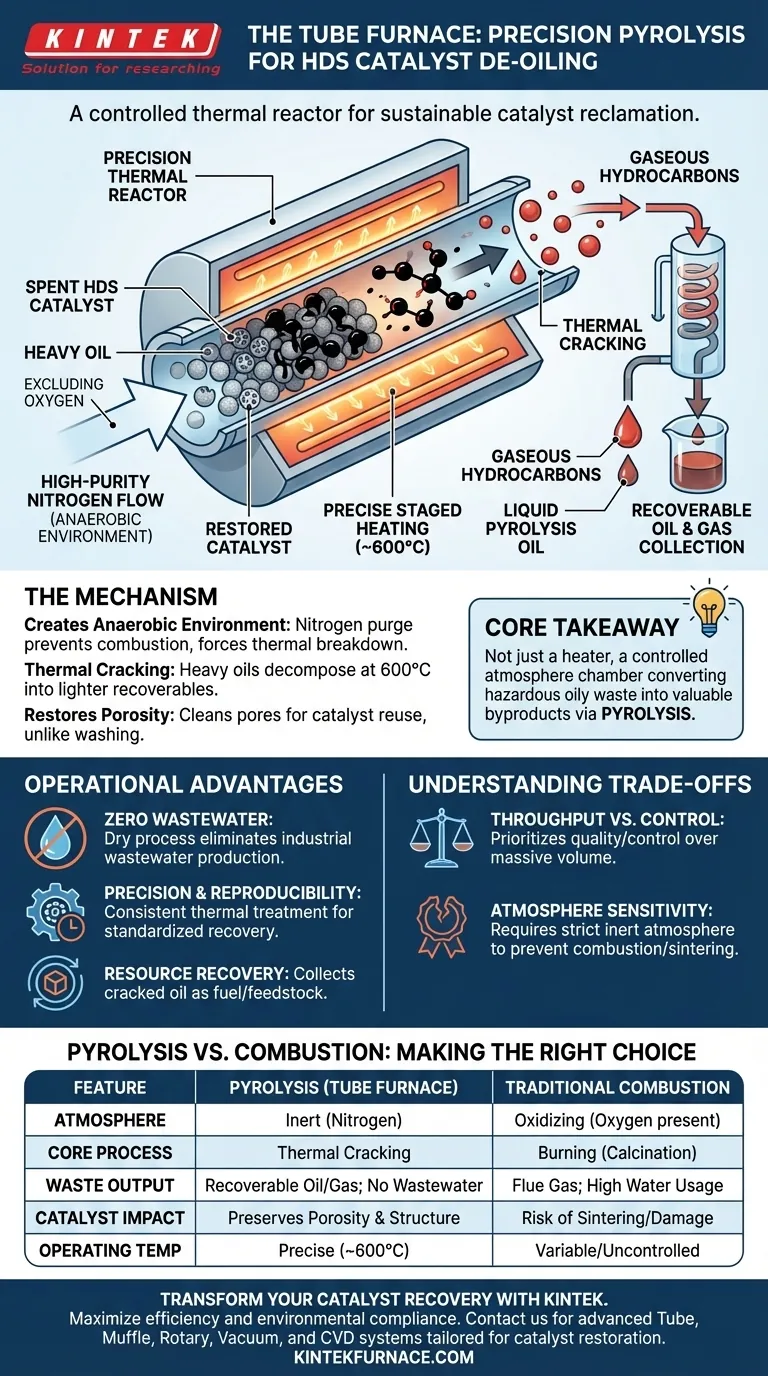

El horno tubular actúa como un reactor térmico de precisión que crea las condiciones anaeróbicas específicas necesarias para recuperar catalizadores gastados. Al utilizar nitrógeno de alta pureza para excluir el oxígeno y mantener temperaturas alrededor de los 600 °C, fuerza a los contaminantes de aceite pesado atrapados dentro del catalizador a descomponerse térmicamente en hidrocarburos más ligeros, limpiando eficazmente el material sin la carga ambiental de las aguas residuales.

Conclusión principal: El horno tubular no es simplemente un calentador; es una cámara de atmósfera controlada que reemplaza la combustión con pirólisis. Esto transforma los residuos aceitosos peligrosos en subproductos recuperables (gas y aceite líquido) al tiempo que restaura la estructura porosa del catalizador para su reutilización.

El Mecanismo de Desaceitado por Pirólisis

La función principal del horno tubular en esta aplicación es facilitar el craqueo térmico bajo estrictos controles atmosféricos. Este proceso elimina los contaminantes que el lavado mecánico no puede alcanzar.

Creación de un Entorno Anaeróbico

El horno utiliza un flujo de nitrógeno de alta pureza para purgar el oxígeno de la cámara. Esta es la diferencia fundamental entre quemar (combustión) y craquear (pirólisis).

Al eliminar el oxígeno, el horno evita que el aceite se incendie, lo que dañaría la estructura del catalizador y produciría emisiones incontroladas. En cambio, el entorno obliga a que los enlaces químicos del aceite se rompan únicamente por el calor.

Craqueo Térmico de Aceites Pesados

El horno emplea un calentamiento escalonado preciso para alcanzar y mantener una temperatura objetivo, típicamente alrededor de los 600 °C.

A esta temperatura, las moléculas de aceite pesado y viscoso que obstruyen el catalizador no pueden sobrevivir. Se craquean térmicamente (se rompen) en moléculas más pequeñas y ligeras. Estas se convierten en hidrocarburos gaseosos y aceite líquido de pirólisis, que se vaporizan y salen del material.

Restauración de la Porosidad del Catalizador

El objetivo final de este tratamiento térmico es la restauración física del catalizador.

Los catalizadores gastados de hidrodesulfuración (HDS) pierden efectividad porque sus poros —los pequeños túneles donde ocurren las reacciones— están obstruidos con aceite residual. El horno tubular vacía eficazmente estos poros, recuperando el área superficial necesaria para que el catalizador vuelva a funcionar.

Ventajas Operativas del Horno Tubular

Más allá de la química básica, el horno tubular ofrece beneficios operativos específicos que lo hacen superior a la calcinación al aire libre para esta tarea específica.

Cero Generación de Aguas Residuales

Una de las ventajas más significativas es el cumplimiento ambiental. A diferencia de los métodos de lavado químico, el proceso de pirólisis en un horno tubular es una técnica seca.

Dado que el aceite se convierte en gas y aceite líquido recolectable en lugar de ser lavado con agua, el proceso elimina la producción de aguas residuales industriales, simplificando la gestión de residuos posteriores.

Precisión y Reproducibilidad

Los hornos tubulares están diseñados para una alta estabilidad térmica y un control preciso de la atmósfera.

Ya sea que se trate de sales residuales o catalizadores HDS, la capacidad de regular estrictamente las tasas de calentamiento y los tiempos de permanencia garantiza que cada lote experimente exactamente el mismo estrés térmico. Esta consistencia es vital para tasas de recuperación estandarizadas y para garantizar que el sustrato del catalizador no se sobrecaliente ni se dañe.

Comprensión de las Compensaciones

Si bien el horno tubular es muy eficaz para el desaceitado, debe considerar las limitaciones operativas inherentes a la tecnología.

Rendimiento vs. Control

Los hornos tubulares priorizan el control ambiental sobre el volumen masivo.

Por lo general, son sistemas por lotes o de flujo continuo con un área transversal limitada. Si bien proporcionan un control de calidad superior para el proceso de desaceitado, pueden tener un rendimiento menor en comparación con los hornos rotatorios a gran escala o los incineradores industriales utilizados para materiales menos sensibles.

Sensibilidad a la Atmósfera

El éxito del proceso depende completamente de la integridad de la atmósfera inerte.

Si el flujo de nitrógeno se interrumpe o falla un sello, el oxígeno entrará en la cámara a 600 °C. Esto cambiará instantáneamente el proceso de pirólisis controlada a combustión incontrolada, lo que podría sinterizar el catalizador y destruir sus sitios activos.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno tubular para la recuperación de catalizadores HDS depende de sus prioridades operativas específicas.

- Si su enfoque principal es el Cumplimiento Ambiental: El horno tubular es la opción óptima porque elimina la generación de aguas residuales y permite la captura de compuestos orgánicos volátiles.

- Si su enfoque principal es la Longevidad del Catalizador: El control preciso de la temperatura evita el choque térmico y la sinterización, asegurando que la estructura porosa del catalizador permanezca intacta para su uso futuro.

- Si su enfoque principal es la Recuperación de Recursos: El proceso anaeróbico le permite recolectar el aceite líquido de pirólisis craqueado como fuente de combustible o materia prima química, en lugar de quemarlo como residuo.

Al aprovechar la atmósfera controlada de un horno tubular, convierte un problema de eliminación de residuos en una oportunidad de recuperación de recursos.

Tabla Resumen:

| Característica | Pirólisis en Horno Tubular | Combustión Tradicional |

|---|---|---|

| Atmósfera | Inerte (Nitrógeno de alta pureza) | Oxidante (Oxígeno presente) |

| Proceso Central | Craqueo Térmico | Quema (Calcinación) |

| Salida de Residuos | Aceite/Gas Recuperable; Sin Aguas Residuales | Gas de Combustión; Alto Uso de Agua |

| Impacto en el Catalizador | Preserva la Porosidad y Estructura | Riesgo de Sinterización/Daño |

| Temperatura de Operación | Precisa (Aprox. 600 °C) | A menudo Variable/Incontrolada |

Transforme su Proceso de Recuperación de Catalizadores Hoy Mismo

Maximice la eficiencia de su laboratorio y el cumplimiento ambiental con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento adaptados específicamente para la restauración de catalizadores y aplicaciones de pirólisis.

Ya sea que necesite tasas de calentamiento personalizables para catalizadores HDS sensibles o un control atmosférico robusto para eliminar las aguas residuales industriales, nuestros expertos están listos para diseñar un sistema para sus necesidades únicas.

¿Listo para mejorar su procesamiento térmico? ¡Contáctenos hoy mismo para obtener una cotización!

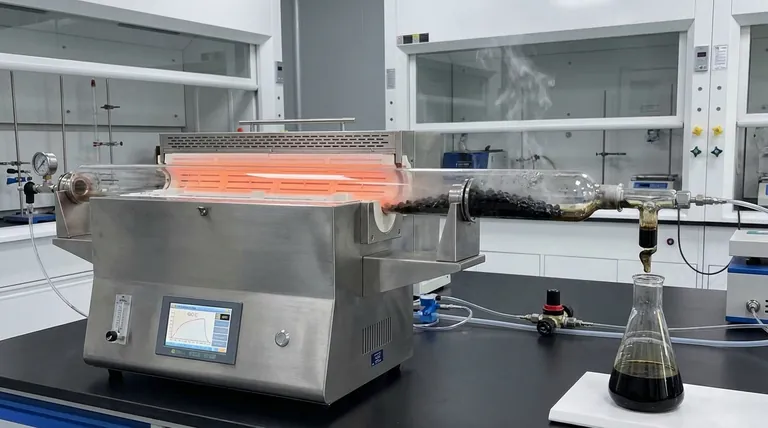

Guía Visual

Referencias

- Hong Xin, Ganfeng Tu. Recovering Attached Crude Oil from Hydrodesulfurization Spent Catalysts. DOI: 10.3390/recycling10010010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de un horno tubular de alta temperatura en la preparación de TiO2 Negro? Potenciar el Poder Fotocatalítico

- ¿Qué ventajas ofrece un horno de tubo vertical de lecho fluidizado en términos de operación? Descubra una transferencia de calor y una uniformidad superiores

- ¿Cuáles son las aplicaciones de los hornos de tubo vertical de lecho fluidizado? Calentamiento uniforme para materiales en polvo

- ¿Qué papel desempeña el horno tubular de vacío de alta temperatura en la pirólisis de SiC/SiC? Transformación Química Esencial

- ¿Cómo influye un horno tubular con control programable de temperatura en el craqueo catalítico de gasóleo? Optimice su rendimiento

- ¿Por qué es importante la distribución uniforme de la temperatura en un horno tubular? Garantizar un procesamiento de materiales fiable y reproducible

- ¿Cuál es el propósito de realizar un recocido térmico en tubos de vidrio sellados al vacío para películas de óxido de níquel?

- ¿Cuáles son las ventajas del control de atmósfera y las capacidades de alta temperatura en un horno de tubo? Desbloquee la precisión en el procesamiento de materiales