En resumen, los hornos de tubo vertical de lecho fluidizado se utilizan en cualquier aplicación donde el calentamiento altamente uniforme y eficiente de materiales en polvo o granulares sea esencial. Son elementos básicos en la ciencia de materiales avanzada, el procesamiento químico y la producción de energía, manejando procesos desde la creación de nuevas aleaciones y catalizadores hasta la incineración de residuos y la generación de energía.

El valor central de esta tecnología radica en su método único de transferencia de calor. Al suspender partículas sólidas en un gas caliente que fluye hacia arriba, el horno crea un "lecho fluidizado" que se comporta como un líquido en ebullición, asegurando que cada partícula se caliente de manera uniforme y rápida. Esto supera las limitaciones de los hornos convencionales donde el calor lucha por penetrar una pila estática de material.

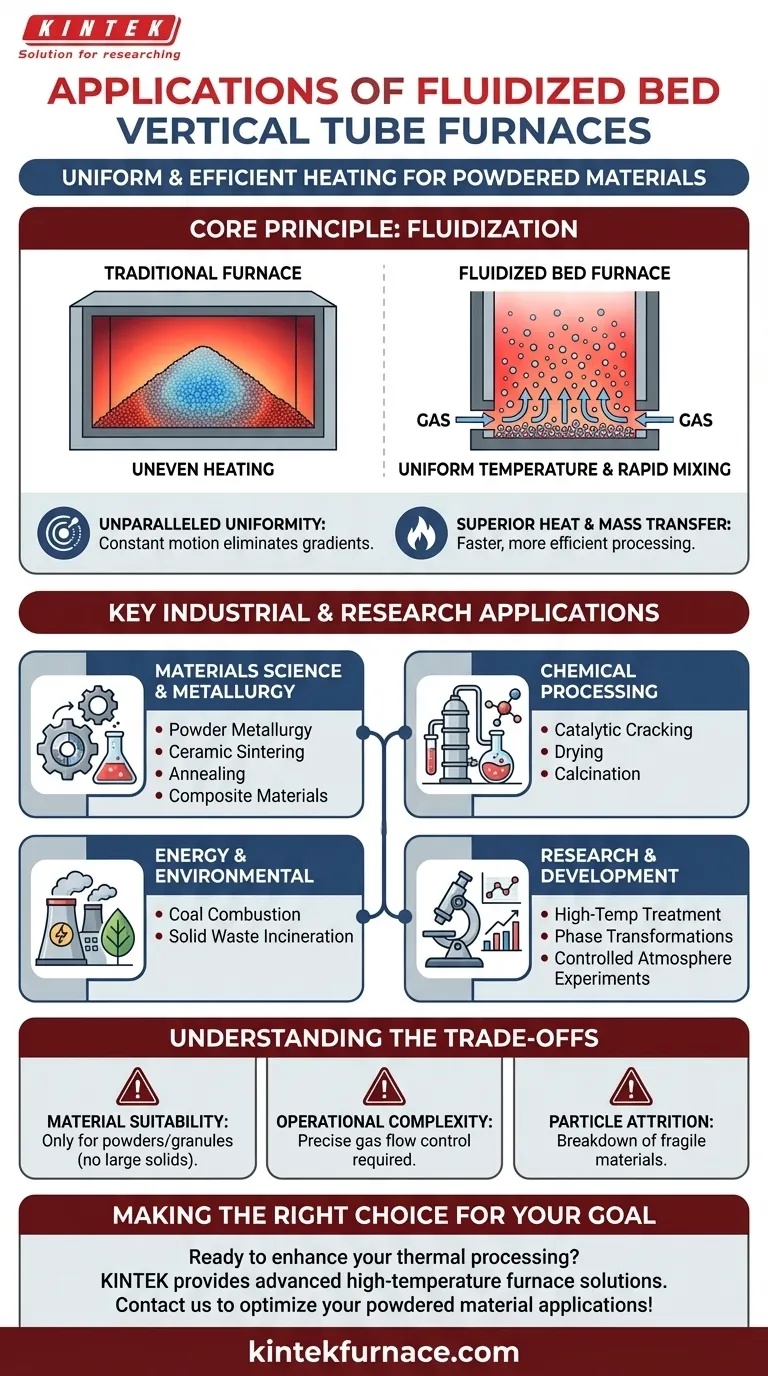

El Principio Fundamental: ¿Por qué un "Lecho Fluidizado"?

El "lecho fluidizado" es el diferenciador clave. Comprender este mecanismo revela por qué estos hornos se eligen para tareas específicas y exigentes.

¿Qué es la Fluidización?

La fluidización es el proceso de hacer que un lecho de partículas sólidas (como arena o un polvo químico) se comporte como un fluido. Esto se logra haciendo pasar un gas hacia arriba a través de las partículas a una velocidad lo suficientemente alta como para suspenderlas, haciendo que se agiten y mezclen vigorosamente.

Imagine soplar aire a través del fondo de un recipiente con arena. A una cierta tasa de flujo, la arena comenzará a burbujear y fluir como el agua. Esto es un lecho fluidizado.

El Beneficio: Uniformidad de Temperatura Inigualable

En un horno tradicional, una pila de polvo se calienta de manera desigual: el exterior se calienta mientras que el centro permanece frío. En un lecho fluidizado, la mezcla constante y rápida elimina por completo los gradientes de temperatura.

Cada partícula está rodeada por el gas de calentamiento y está en constante movimiento, lo que garantiza que toda la muestra alcance y mantenga una temperatura precisa y uniforme.

La Ventaja: Transferencia Superior de Calor y Masa

Este movimiento constante y la inmensa superficie de las partículas suspendidas conducen a tasas extremadamente altas de transferencia de calor. Los procesos que tomarían horas en un horno convencional pueden completarse mucho más rápida y eficientemente.

Este mismo principio también se aplica a la transferencia de masa, lo que hace que estos hornos sean ideales para reacciones químicas donde un gas debe reaccionar con la superficie de una partícula sólida.

Aplicaciones Industriales y de Investigación Clave

Las propiedades únicas de la fluidización hacen que estos hornos sean indispensables en varios campos de alta tecnología.

En Ciencia de Materiales y Metalurgia

Estos hornos son cruciales para procesar metales y cerámicas en polvo. El control preciso de la temperatura previene el sobrecalentamiento y asegura propiedades consistentes del material.

Los procesos clave incluyen la pulvimetalurgia, la sinterización de cerámica, el recocido de polvos metálicos y la creación de materiales compuestos avanzados.

En Procesamiento Químico

La industria química se basa en lechos fluidizados para reacciones que involucran catalizadores o reactivos sólidos. La excelente mezcla y transferencia de calor maximizan las tasas de reacción y el rendimiento del producto.

Las aplicaciones comunes son el craqueo catalítico en el refinado de petróleo, el secado de materias primas granulares y la calcinación (descomposición a alta temperatura) de minerales.

En Energía y Gestión Ambiental

La alta eficiencia de combustión del horno y su capacidad para manejar varios tipos de combustible lo hacen valioso para la energía y el tratamiento de residuos.

Se utiliza para la combustión de carbón limpia y eficiente en centrales eléctricas y para la incineración de residuos sólidos, donde la alta temperatura uniforme asegura la destrucción completa de materiales nocivos.

En el Laboratorio para Investigación y Desarrollo

En un entorno de investigación, estos hornos se utilizan para desarrollar y probar nuevos materiales o simular procesos industriales a gran escala.

Los investigadores los utilizan para tratamiento térmico a alta temperatura (como el templado), el estudio de transformaciones de fase y la realización de experimentos en atmósferas controladas (por ejemplo, en argón inerte o hidrógeno reactivo).

Entendiendo las Ventajas y Desventajas

Aunque potentes, estos hornos no son una solución universal. Su naturaleza especializada viene con limitaciones específicas.

Idoneidad del Material

La restricción más significativa es que estos hornos solo funcionan con polvos o gránulos pequeños que pueden ser fluidizados. No son adecuados para calentar objetos grandes, sólidos o materiales a granel.

Complejidad Operacional

Lograr y mantener un lecho fluidizado estable requiere un control preciso de las tasas de flujo de gas. Un flujo incorrecto puede provocar una fluidización deficiente (canalización) o la expulsión del material fuera del horno (elutriación).

Atrición de Partículas

Las colisiones constantes y energéticas entre partículas pueden hacer que se rompan o se desgasten con el tiempo. Esta "atrición" puede ser una preocupación cuando se trabaja con materiales frágiles o caros.

Tomando la Decisión Correcta para su Objetivo

La selección de la herramienta de procesamiento térmico correcta depende enteramente de su material y su objetivo.

- Si su enfoque principal es la eficiencia del proceso y la uniformidad para polvos: Este horno es la opción superior por su rápida transferencia de calor y la eliminación de puntos calientes.

- Si su enfoque principal es la investigación y la síntesis de nuevos materiales: Su control preciso de la temperatura y la atmósfera lo convierte en una herramienta de laboratorio invaluable para experimentos repetibles.

- Si trabaja con muestras grandes, sólidas o no granulares: Un horno de mufla convencional o un horno de tubo estándar sería una opción más práctica y apropiada.

Al comprender su principio fundamental de fluidización, puede aprovechar las capacidades únicas de este horno para un procesamiento térmico altamente controlado y eficiente.

Tabla Resumen:

| Área de Aplicación | Usos Clave |

|---|---|

| Ciencia de Materiales | Pulvimetalurgia, sinterización de cerámica, recocido, creación de materiales compuestos |

| Procesamiento Químico | Craqueo catalítico, secado, calcinación de minerales |

| Energía y Medio Ambiente | Combustión de carbón, incineración de residuos sólidos |

| Investigación y Desarrollo | Tratamiento térmico a alta temperatura, estudios de transformación de fase, experimentos en atmósfera controlada |

¿Listo para mejorar su procesamiento térmico con precisión y eficiencia? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de tubo vertical de lecho fluidizado pueden optimizar sus aplicaciones de materiales en polvo e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad