En esencia, las principales ventajas de un horno de tubo son sus capacidades para un control preciso de la atmósfera y para alcanzar altas temperaturas. A diferencia de un horno de mufla más simple que calienta muestras en aire ambiente, la cámara sellada de un horno de tubo le permite crear entornos muy específicos y controlados, lo que lo hace indispensable para procesos avanzados como el recocido, la sinterización y la deposición química de vapor (CVD).

Un horno de tubo no debe verse solo como un horno. Es un reactor de proceso preciso. Su capacidad para manipular la atmósfera interna y alcanzar temperaturas extremas permite la síntesis y el tratamiento de materiales que serían imposibles de lograr en un ambiente de aire abierto.

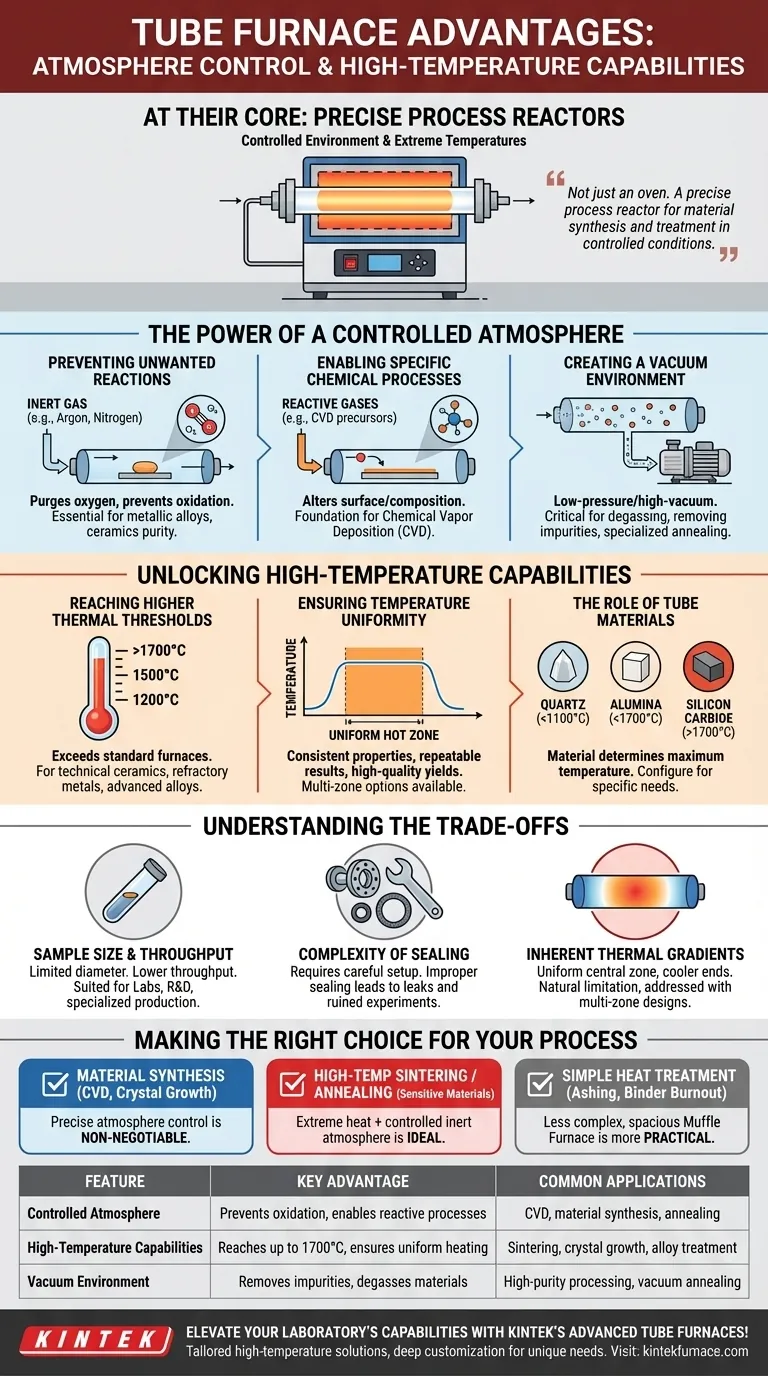

El poder de una atmósfera controlada

La característica más definitoria de un horno de tubo es su tubo sellado, que aísla la muestra del aire exterior. Esto le permite dictar el entorno químico exacto, pasando del simple calentamiento al procesamiento activo de materiales.

Prevención de reacciones no deseadas

Muchos materiales avanzados son muy sensibles al oxígeno, especialmente a altas temperaturas. La introducción de un gas inerte, como argón o nitrógeno, purga el oxígeno y crea un ambiente protector.

Esto previene la oxidación y otras reacciones químicas no deseadas, asegurando la pureza e integridad de materiales como aleaciones metálicas o ciertas cerámicas durante el tratamiento térmico.

Habilitación de procesos químicos específicos

Un horno de tubo le permite introducir gases reactivos para alterar intencionalmente la superficie o composición de un material. Esta es la base de técnicas potentes como la Deposición Química de Vapor (CVD).

En la CVD, los gases precursores reaccionan a altas temperaturas para depositar una película delgada sobre un sustrato. Este proceso es imposible sin el control atmosférico preciso que ofrece un horno de tubo.

Creación de un entorno de vacío

Al conectar una bomba de vacío, un horno de tubo puede evacuarse para crear condiciones de baja presión o alto vacío.

Esto es fundamental para procesos como la desgasificación de materiales para eliminar impurezas atrapadas o para ciertos tipos de recocido donde incluso cantidades mínimas de gas podrían interferir con el resultado deseado.

Desbloqueo de capacidades de alta temperatura

Si bien el control de la atmósfera es un pilar, la capacidad de alcanzar y mantener temperaturas extremas es el otro. Esta capacidad está dictada por los elementos calefactores del horno y el material del propio tubo de proceso.

Alcanzar umbrales térmicos más altos

Los hornos de tubo están diseñados para alcanzar temperaturas que a menudo superan las de los hornos de mufla o de cámara estándar, con algunos modelos que alcanzan 1200 °C, 1500 °C o incluso más.

Este rendimiento de alta temperatura es esencial para procesar materiales con puntos de fusión o sinterización muy altos, como cerámicas técnicas, metales refractarios y aleaciones avanzadas.

Garantía de uniformidad de la temperatura

Una característica clave del diseño de un horno de tubo es su capacidad para crear una zona caliente uniforme en el centro del tubo. Esto asegura que toda la muestra experimente las mismas condiciones térmicas.

Esta uniformidad es fundamental para lograr propiedades de material consistentes, resultados experimentales reproducibles y rendimientos de producción de alta calidad. Los hornos multizona ofrecen un control aún mayor sobre el perfil de temperatura a lo largo de la longitud del tubo.

El papel de los materiales del tubo

La temperatura máxima alcanzable está directamente relacionada con el material del tubo de proceso. Esta versatilidad le permite configurar el horno para sus necesidades específicas.

Los tubos de cuarzo son comunes para procesos de hasta alrededor de 1100 °C. Para temperaturas más altas, se requieren tubos cerámicos más robustos hechos de alúmina (hasta 1700 °C) o incluso carburo de silicio (SiC).

Comprender las compensaciones

Aunque potentes, los hornos de tubo tienen limitaciones inherentes que es importante comprender. Su diseño prioriza el control ambiental, lo que conlleva ciertas compensaciones prácticas.

Tamaño de la muestra y rendimiento

El diámetro del tubo de proceso limita naturalmente el tamaño físico de las muestras que se pueden procesar.

En comparación con un horno de cámara o mufla más voluminoso, el rendimiento de un horno de tubo es generalmente menor, lo que lo hace más adecuado para laboratorios, I+D y producción especializada que para el procesamiento masivo de componentes grandes.

Complejidad del sellado

Lograr un entorno verdaderamente hermético al gas o sellado al vacío requiere una configuración cuidadosa. Esto implica el uso de bridas, juntas y accesorios especializados.

Un sellado inadecuado puede provocar fugas, comprometiendo la integridad atmosférica y arruinando un experimento. Esto añade una capa de complejidad operativa en comparación con un horno de cámara simple de "abrir y cerrar".

Gradientes térmicos inherentes

Aunque la zona caliente central es uniforme, los extremos del tubo siempre estarán más fríos. Este gradiente térmico es una característica natural del diseño.

Aunque esto puede utilizarse ventajosamente para crear condiciones de proceso específicas, es una limitación si se requiere una zona caliente muy larga y uniforme. Este desafío se aborda típicamente con diseños de hornos multizona más complejos y costosos.

Tomar la decisión correcta para su proceso

Su elección de horno debe estar dictada enteramente por los requisitos de su aplicación.

- Si su enfoque principal es la síntesis de materiales (como CVD o crecimiento de cristales): El control preciso de la atmósfera de un horno de tubo es innegociable y esencial para su trabajo.

- Si su enfoque principal es la sinterización a alta temperatura o el recocido de materiales sensibles: La combinación de calor extremo y una atmósfera inerte controlada hace que un horno de tubo sea la elección ideal.

- Si su enfoque principal es el tratamiento térmico simple en el aire (como la incineración o la eliminación de aglutinantes): Un horno de mufla menos complejo y más espacioso es probablemente una solución más práctica y rentable.

En última instancia, el horno de tubo es una herramienta indispensable y versátil para el control preciso de las variables fundamentales de la ingeniería de materiales.

Tabla resumen:

| Característica | Ventaja clave | Aplicaciones comunes |

|---|---|---|

| Atmósfera controlada | Previene la oxidación, permite procesos reactivos | CVD, síntesis de materiales, recocido |

| Capacidades de alta temperatura | Alcanza hasta 1700°C, asegura un calentamiento uniforme | Sinterización, crecimiento de cristales, tratamiento de aleaciones |

| Entorno de vacío | Elimina impurezas, desgasifica materiales | Procesamiento de alta pureza, recocido al vacío |

¡Eleve las capacidades de su laboratorio con los avanzados hornos de tubo de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluidos hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas