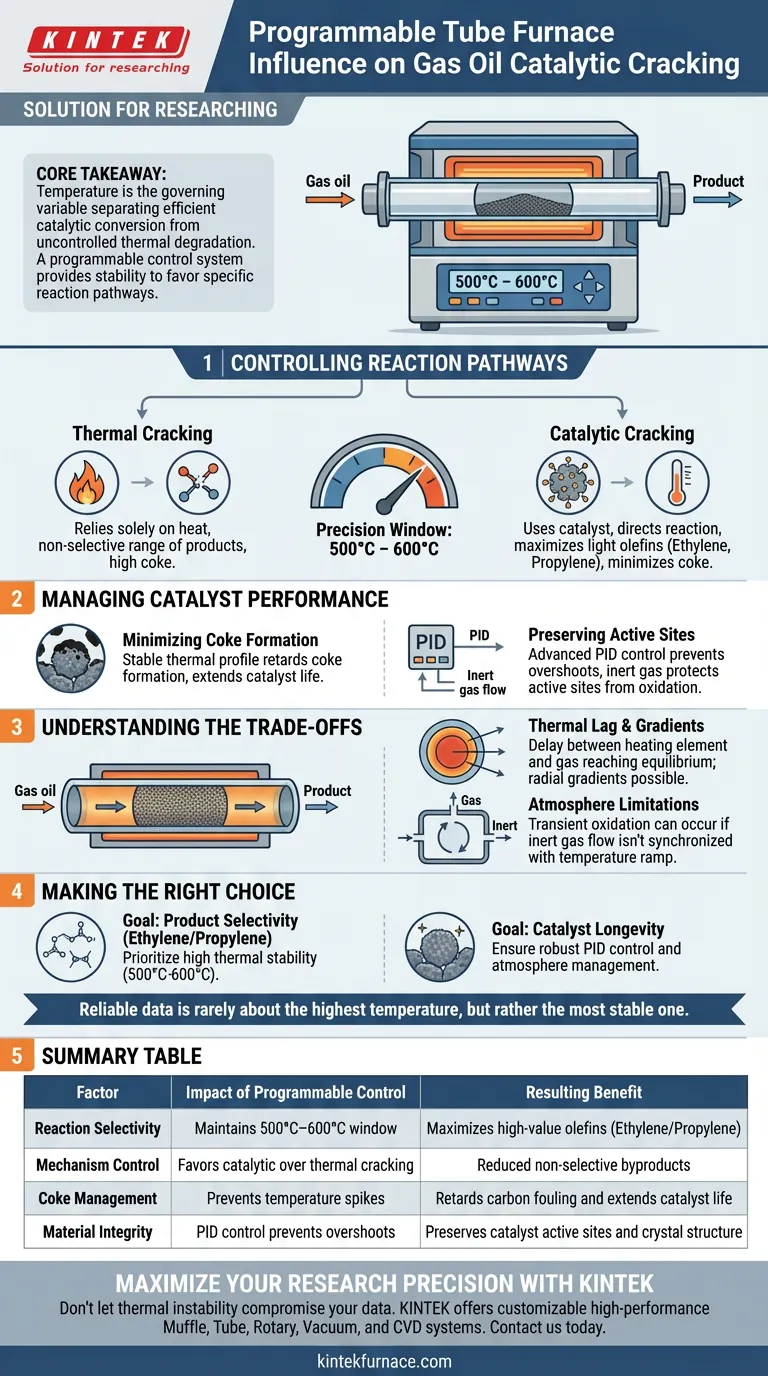

Un horno tubular programable actúa como el regulador crítico de la selectividad de la reacción y la longevidad del catalizador en el craqueo de gasóleo. Al mantener estrictamente las temperaturas en el rango de 500 °C a 600 °C, el sistema dicta la relación entre el craqueo térmico y el craqueo catalítico, influyendo directamente en el rendimiento de olefinas de alto valor como el etileno y el propileno, al tiempo que minimiza la deposición de coque.

Conclusión principal La temperatura es la variable rectora que separa la conversión catalítica eficiente de la degradación térmica descontrolada. Un sistema de control programable proporciona la estabilidad necesaria para favorecer vías de reacción específicas, asegurando que los sitios activos del catalizador dicten la distribución del producto en lugar de la energía térmica aleatoria.

Control de las vías de reacción

Equilibrio de los mecanismos térmicos y catalíticos

En el craqueo de gasóleo, compiten dos mecanismos distintos: el craqueo térmico y el craqueo catalítico.

El craqueo térmico se basa únicamente en el calor para romper enlaces químicos, lo que a menudo da lugar a una amplia gama de productos no selectivos.

El craqueo catalítico utiliza un catalizador para reducir la energía de activación, dirigiendo la reacción hacia productos específicos.

El papel de la temperatura de precisión

El control programable del horno le permite operar en una ventana precisa, típicamente de 500 °C a 600 °C.

Al fijar la temperatura, el sistema garantiza que la reacción sea impulsada por las propiedades del catalizador en lugar de por un exceso de energía térmica.

Esta precisión es lo que maximiza la selectividad de las oleofinas ligeras deseadas, como el etileno y el propileno, evitando la formación de subproductos no deseados.

Gestión del rendimiento del catalizador

Minimización de la formación de coque

Uno de los principales modos de fallo en el craqueo catalítico es la acumulación de coque (depósitos de carbono) en la superficie del catalizador.

La formación de coque es muy sensible a las fluctuaciones de temperatura; el calor excesivo acelera la velocidad a la que el carbono obstruye los sitios activos.

Un sistema programable mantiene un perfil térmico estable, retardando eficazmente la velocidad de formación de coque y prolongando la vida útil del catalizador dentro del tubo de reacción de 10 mm.

Preservación de los sitios activos

Más allá de la propia reacción de craqueo, el horno desempeña un papel en el mantenimiento de la integridad material del catalizador.

Los sistemas avanzados utilizan control PID (proporcional-integral-derivativo) para evitar sobrepasos de temperatura que podrían oxidar o alterar la estructura cristalina del catalizador.

Cuando se combina con atmósferas controladas (utilizando gases como nitrógeno o argón), el horno protege los sitios activos de la superficie del catalizador de la degradación durante las fases de alta temperatura.

Comprensión de las compensaciones

Retraso térmico y gradientes

Aunque el controlador programable pueda mostrar una temperatura precisa, el entorno interno del tubo puede diferir.

A menudo existe un retraso entre el momento en que el elemento calefactor alcanza el punto de ajuste y el momento en que el vapor de gasóleo alcanza el equilibrio.

Además, incluso en un tubo estrecho de 10 mm, pueden existir gradientes de temperatura radiales, lo que significa que el gas cerca de las paredes puede estar más caliente que el gas en el centro, lo que podría afectar a la reproducibilidad.

Limitaciones de la atmósfera

Un horno tubular es excelente para experimentos a pequeña escala en atmósfera controlada, pero es un sistema cerrado.

Si el flujo de gas inerte no está perfectamente sincronizado con la rampa de temperatura, todavía puede ocurrir oxidación transitoria antes de que el entorno reductor se establezca completamente.

Tomar la decisión correcta para su objetivo

Si su principal objetivo es la selectividad del producto (etileno/propileno):

- Priorice un horno con alta estabilidad térmica para mantener la reacción estrictamente entre 500 °C y 600 °C, minimizando el craqueo térmico no selectivo.

Si su principal objetivo es la longevidad del catalizador:

- Asegúrese de que el sistema incluya un robusto control PID y gestión de la atmósfera (gases inertes) para prevenir la oxidación y la degradación estructural de los sitios activos.

Los datos fiables en el craqueo catalítico rara vez se refieren a la temperatura más alta, sino a la más estable.

Tabla resumen:

| Factor | Impacto del control programable | Beneficio resultante |

|---|---|---|

| Selectividad de la reacción | Mantiene la ventana de 500 °C–600 °C | Maximiza las olefinas de alto valor (etileno/propileno) |

| Control del mecanismo | Favorece el craqueo catalítico sobre el térmico | Reducción de subproductos no selectivos |

| Gestión del coque | Evita picos de temperatura | Retarda la obstrucción por carbono y prolonga la vida útil del catalizador |

| Integridad del material | El control PID evita sobrepasos | Preserva los sitios activos y la estructura cristalina del catalizador |

Maximice la precisión de su investigación con KINTEK

No permita que la inestabilidad térmica comprometa sus datos de craqueo catalítico. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades de laboratorio únicas. Ya sea que esté optimizando la selectividad de olefinas o probando la durabilidad del catalizador, nuestros hornos programables de alta temperatura proporcionan la estabilidad que sus experimentos exigen.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Optimization of Operational Parameters for Improved Light Olefin Production in Gasoil Cracking over HZSM-5 Catalyst: Temperature and Catalyst Loading Weight as Key Parameters. DOI: 10.21203/rs.3.rs-7402064/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el papel de la calcinación a alta temperatura en un horno tubular para la zeolita H-Beta? Engineer Precision Catalysts

- ¿Cuáles son las ventajas fundamentales de usar un horno de tubo de caída en comparación con un TGA? Uniendo la teoría de laboratorio y la realidad industrial

- ¿Cuál es el significado técnico de un horno tubular horizontal con riel deslizante para el recocido de NiOx? Mejora el control

- ¿Cuál es la función principal de un horno tubular de doble zona en la CVT? Gradientes de precisión para el crecimiento de cristales de FexTaSe2

- ¿Cómo garantiza un horno tubular de sobremesa la calidad de los cuerpos verdes de nitruro de silicio? Precisión en la Desaglomeración

- ¿Qué funciones desempeña un horno tubular durante la calcinación a alta temperatura? Ingeniería de cátodos sin cobalto

- ¿Qué condiciones críticas de reacción proporciona un horno tubular durante la síntesis de materiales SFC5?

- ¿Cómo facilita un horno tubular de alta temperatura la pirólisis de HfOC/SiOC? Dominando la transición de polímero a cerámica