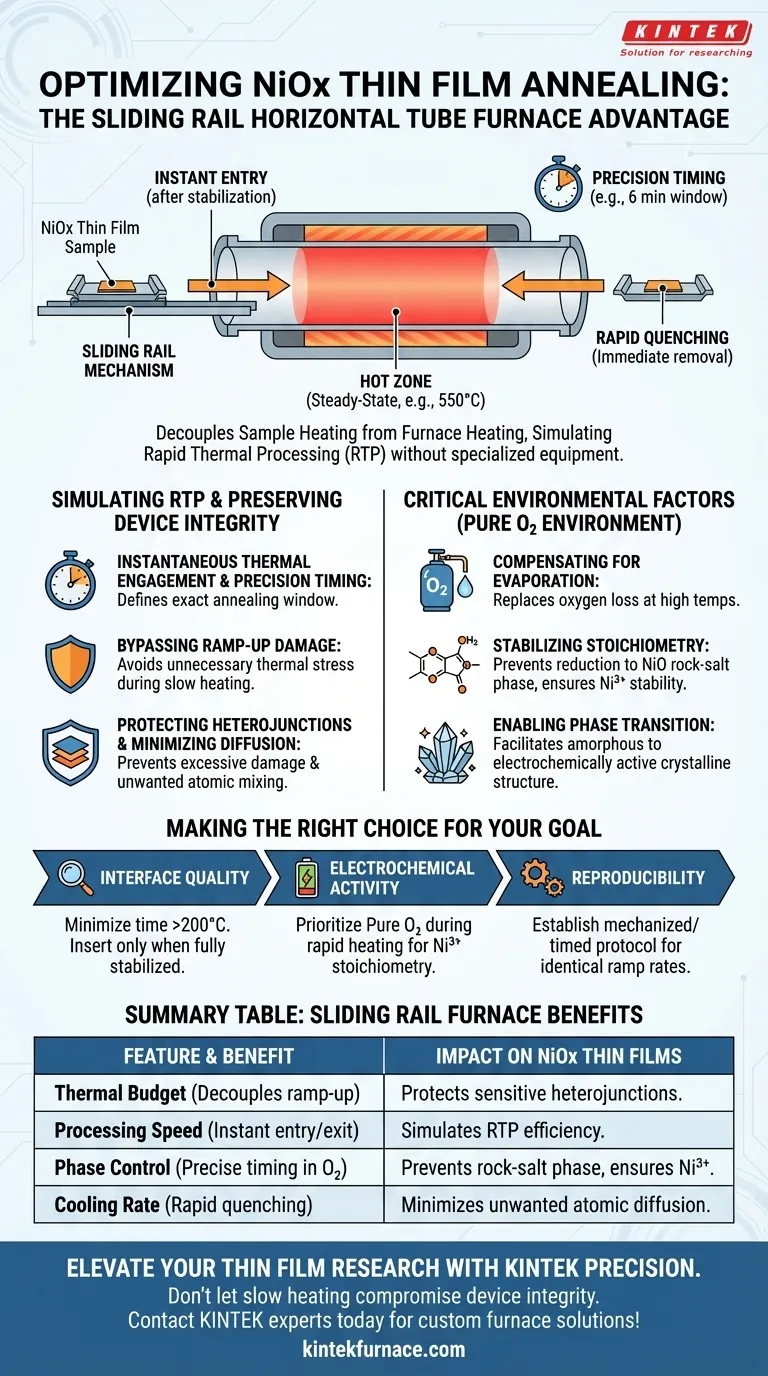

El significado técnico de un horno tubular horizontal equipado con un riel deslizante radica en su capacidad para desacoplar el calentamiento de la muestra del calentamiento del propio horno. Al mover físicamente la muestra a la zona caliente solo después de que el horno maximiza la estabilidad de la temperatura, y retirarla inmediatamente al finalizar, este sistema simula eficazmente un entorno de Procesamiento Térmico Rápido (RTP) sin equipos RTP especializados.

Al omitir las lentas fases de rampa ascendente y descendente del recocido estándar, el mecanismo de riel deslizante permite un control preciso del presupuesto térmico, protegiendo las sensibles interfaces de la unión heterounión y garantizando al mismo tiempo la transición cristalina necesaria.

Simulación de Procesamiento Térmico Rápido (RTP)

Compromiso Térmico Instantáneo

El riel deslizante permite al usuario introducir las películas delgadas de NiOx en la zona de reacción solo una vez que el horno ha alcanzado una temperatura de estado estable, como 550 °C.

Temporización de Precisión

Este mecanismo permite definir una ventana de recocido exacta (por ejemplo, 6 minutos).

Capacidades de Enfriamiento Rápido

La muestra se puede retirar inmediatamente después del proceso, eliminando la "cola térmica" asociada con el lento enfriamiento natural de un calentador cerámico estándar.

Preservación de la Integridad del Dispositivo

Omisión de Daños por Rampa Ascendente

Los hornos tubulares estándar se calientan gradualmente; exponer la muestra durante esta rampa ascendente la somete a un estrés térmico innecesario antes de que se alcance la temperatura de procesamiento objetivo.

Protección de Uniones Heterounión

La principal ventaja del riel deslizante es la prevención de daños térmicos excesivos en la interfaz de la unión heterounión.

Minimización de la Difusión

La inserción y extracción rápidas limitan el tiempo disponible para la difusión atómica no deseada entre capas, que a menudo ocurre durante ciclos de calentamiento prolongados.

Factores Ambientales Críticos

Compensación de la Evaporación

Si bien el riel controla el perfil térmico, la atmósfera del horno desempeña un papel químico crítico; se requiere un ambiente de oxígeno puro para compensar la pérdida de oxígeno causada por la evaporación a alta temperatura.

Estabilización de la Estequiometría

La atmósfera rica en oxígeno evita la reducción de los iones Ni3+ a la fase de sal de roca indeseable NiO.

Habilitación de la Transición de Fase

La combinación de exposición térmica rápida y saturación de oxígeno facilita la transición necesaria de la película delgada de un estado amorfo a una estructura cristalina electroquímicamente activa.

Comprensión de las Compensaciones

Estabilidad Mecánica vs. Control Térmico

Si bien el riel deslizante ofrece una gestión térmica superior, el movimiento físico de la muestra introduce un riesgo de vibración mecánica.

Perturbaciones de la Atmósfera

Mover la muestra a lo largo del riel puede perturbar la dinámica del flujo de gas dentro del tubo.

Choque de Muestra

"Rápido" no significa "instantáneo"; la muestra aún experimenta un choque térmico significativo al pasar de ambiente a 550 °C.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de esta configuración para películas delgadas de NiOx, considere sus prioridades de procesamiento específicas:

- Si su enfoque principal es la Calidad de la Interfaz: Utilice el riel deslizante para minimizar el tiempo total que la muestra pasa por encima de 200 °C, insertándola solo cuando el horno esté completamente estabilizado a la temperatura objetivo.

- Si su enfoque principal es la Actividad Electroquímica: Priorice el mantenimiento de un ambiente de oxígeno puro durante la fase de calentamiento rápido para garantizar la estequiometría correcta de Ni3+ y prevenir la formación de la fase de sal de roca.

- Si su enfoque principal es la Reproducibilidad: Establezca un protocolo mecanizado o manual estrictamente cronometrado para la acción deslizante para garantizar que cada muestra experimente velocidades de rampa idénticas.

El riel deslizante transforma un horno estándar en una herramienta de precisión, lo que le permite lograr la cristalinidad del recocido a alta temperatura sin sacrificar la integridad de las capas subyacentes.

Tabla Resumen:

| Característica | Beneficio del Horno con Riel Deslizante | Impacto en Películas Delgadas de NiOx |

|---|---|---|

| Presupuesto Térmico | Desacopla la rampa ascendente del horno de la exposición de la muestra | Protege las sensibles interfaces de la unión heterounión de daños |

| Velocidad de Procesamiento | Entrada y salida instantánea de la zona caliente | Simula la eficiencia del Procesamiento Térmico Rápido (RTP) |

| Control de Fase | Temporización precisa en entornos ricos en O2 | Previene la fase de sal de roca NiO; asegura la estabilidad de Ni3+ |

| Velocidad de Enfriamiento | Enfriamiento rápido por retracción física | Minimiza la difusión atómica no deseada entre capas |

Eleve su Investigación de Películas Delgadas con la Precisión KINTEK

No permita que los ciclos de calentamiento lentos comprometan la integridad de su dispositivo. Los hornos tubulares horizontales avanzados de KINTEK con sistemas de rieles deslizantes integrados ofrecen la precisión necesaria para simular entornos RTP para el recocido sensible de NiOx y la protección de uniones heterounión.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos.

¿Listo para optimizar su presupuesto térmico y lograr una estequiometría de película superior?

¡Póngase en contacto con los expertos de KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Roumen Nedev, N. Nedev. Effect of Deposition Temperature and Thermal Annealing on the Properties of Sputtered NiOx/Si Heterojunction Photodiodes. DOI: 10.3390/inorganics13010011

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función principal de un horno tubular de zona única para MoS2? Optimice la sulfuración con un control térmico preciso

- ¿Cuál es la función clave de un horno tubular para la austenización de AHSS? Pruebas de precisión para acero de alta resistencia

- ¿Qué papel juega un horno tubular de cuarzo en la pirólisis de poliimida? Control de Precisión para Tamices Moleculares de Carbono

- ¿Cómo se utiliza un horno tubular de laboratorio en el proceso de reducción del choque térmico para producir RGO?

- ¿Qué papel juega un horno tubular de alto vacío en la carbonización de TF-COF? Transforme materiales con calor de precisión.

- ¿Qué condiciones de proceso centrales proporciona un horno tubular durante la calcinación del catalizador Ni-TiN? Domina la catálisis precisa

- ¿Cómo logra un horno tubular de laboratorio el sinterizado en atmósfera controlada? Preparación Catalítica de Precisión Maestra

- ¿Cómo contribuyen los componentes de un horno tubular a su rendimiento general? Optimice la eficiencia de procesamiento térmico de su laboratorio