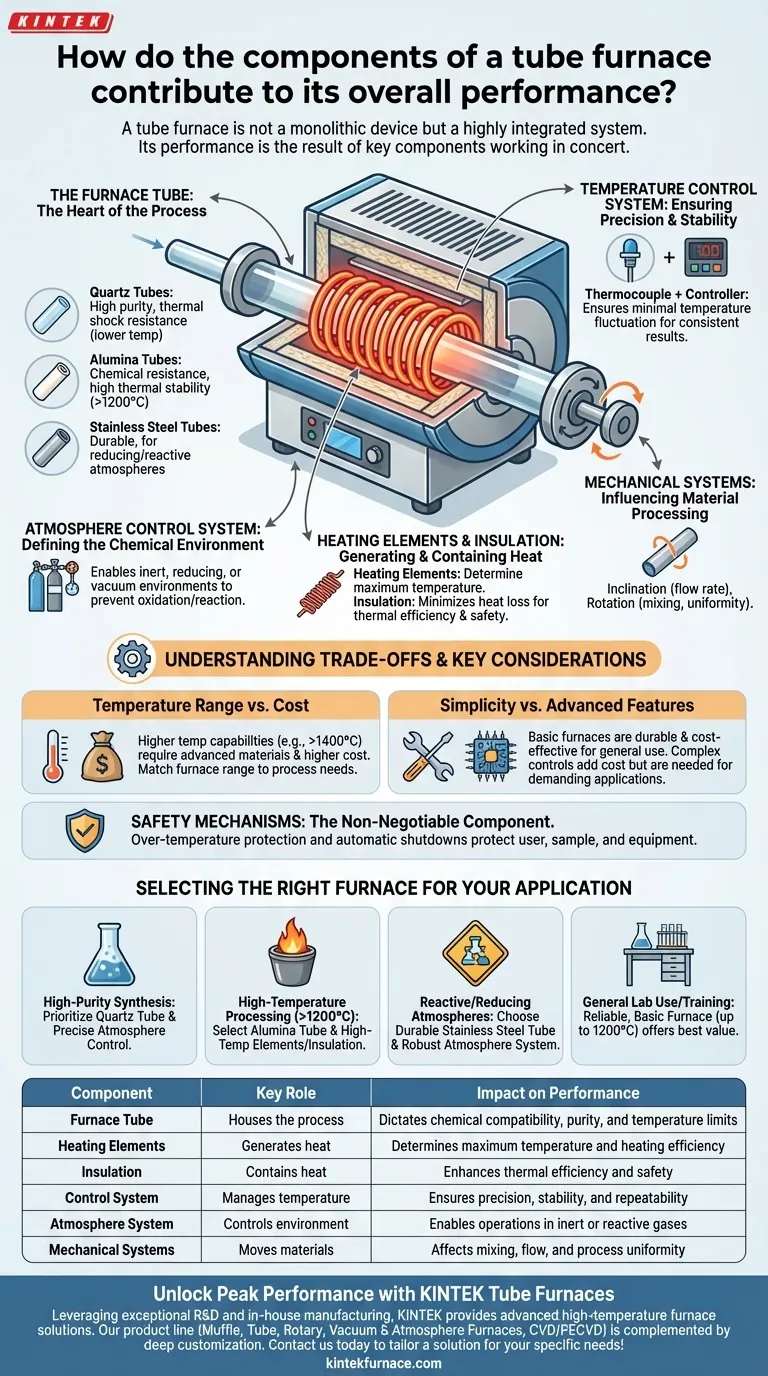

En esencia, el rendimiento de un horno tubular es el resultado directo de cómo sus componentes clave (el tubo del horno, los elementos calefactores, el aislamiento y los sistemas de control) funcionan en concierto. Los materiales y las tecnologías específicos elegidos para cada componente dictan la temperatura máxima del horno, la compatibilidad química, el control atmosférico y la precisión general del proceso.

Un horno tubular no es un dispositivo monolítico, sino un sistema altamente integrado. Comprender que cada elección de componente representa un compromiso específico entre temperatura, pureza y costo es clave para seleccionar la herramienta adecuada para su objetivo científico o industrial específico.

Los componentes principales de un horno tubular de alto rendimiento

Cada parte de un horno tubular tiene un papel distinto. La sinergia entre ellas determina las capacidades y limitaciones de la unidad.

El tubo del horno: el corazón del proceso

El tubo en sí es el recipiente donde se produce el proceso, lo que convierte su material en la elección más crítica para la compatibilidad química y la pureza.

- Tubos de cuarzo: Son el estándar para aplicaciones de alta pureza donde evitar la contaminación es primordial. Ofrecen una excelente resistencia al choque térmico, pero suelen estar limitados a rangos de temperatura más bajos.

- Tubos de alúmina: Ofrecen una resistencia química superior y una mayor estabilidad térmica que el cuarzo, la alúmina es ideal para procesos que se ejecutan a temperaturas superiores a los 1200°C.

- Tubos de acero inoxidable: Cuando la durabilidad es clave, especialmente en atmósferas reductoras o reactivas que podrían dañar los tubos cerámicos, el acero inoxidable proporciona una opción robusta y resistente.

Elementos calefactores y aislamiento: generación y contención de calor

La capacidad de alcanzar y mantener altas temperaturas se define por el dispositivo de calefacción y la calidad del aislamiento térmico.

Los elementos calefactores, a menudo bobinas de alta resistencia, se incrustan alrededor de una estructura de soporte cerámico. El material de estas bobinas determina directamente la temperatura máxima alcanzable.

La cámara de aislamiento minimiza la pérdida de calor, lo cual es crucial para la eficiencia térmica y la estabilidad de la temperatura. Esto impacta directamente en el consumo de energía y la temperatura de la superficie externa, una consideración clave de seguridad.

Sistema de control de temperatura: Garantizando precisión y estabilidad

Los resultados repetibles y precisos dependen enteramente de un control preciso de la temperatura.

Este sistema se basa en un termopar, un sensor que mide la temperatura interna, y un controlador. El controlador interpreta la retroalimentación del termopar y ajusta la potencia de los elementos calefactores para mantener el punto de ajuste deseado.

Un sistema de control de alta calidad garantiza una fluctuación mínima de la temperatura, lo cual es fundamental para el procesamiento sensible de materiales y resultados experimentales consistentes.

Sistema de control de atmósfera: Definiendo el entorno químico

Muchos procesos modernos requieren una atmósfera controlada. Este sistema permite la introducción de gases específicos o la creación de un vacío.

Permite operaciones bajo atmósferas inertes (como argón o nitrógeno) para prevenir la oxidación, atmósferas reductoras (como hidrógeno) u otros entornos gaseosos específicos requeridos por el experimento.

Sistemas mecánicos: influyendo en el procesamiento de materiales

Para ciertas aplicaciones, el movimiento mecánico es un factor clave de rendimiento.

El ángulo de inclinación del tubo del horno se puede ajustar para controlar el caudal de materiales en procesos continuos. La velocidad de rotación (típicamente de 3 a 7 RPM) asegura que los materiales se mezclen y calienten de manera uniforme, lo que afecta directamente el tiempo de residencia y la eficiencia del proceso.

Comprender las compensaciones y las consideraciones clave

Elegir un horno tubular implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. Tomar la decisión equivocada puede llevar a experimentos fallidos o gastos innecesarios.

Rango de temperatura vs. Costo

El factor más importante que influye en la estructura y el precio del horno es la temperatura de trabajo.

Los hornos suelen diseñarse para rangos específicos (p. ej., hasta 1100 °C, 1200-1300 °C, 1400-1700 °C). Las capacidades de temperatura más altas requieren elementos calefactores, aislamiento y materiales de tubo más avanzados (y costosos). Es ineficiente y costoso comprar un horno de 1700 °C si su proceso nunca supera los 1000 °C.

Simplicidad vs. Características avanzadas

El horno tubular básico es una tecnología madura y confiable con una estructura simple que reduce el mantenimiento. Esto lo convierte en un caballo de batalla duradero y rentable para muchos laboratorios.

Sin embargo, las aplicaciones exigentes que requieren una intensidad de calor extremadamente alta o tiempos de residencia de materiales precisos pueden necesitar hornos con tubos de aleación de alta temperatura y sistemas de control más complejos, lo que aumenta el costo inicial y la complejidad operativa.

Mecanismos de seguridad: El componente no negociable

Aunque no es una variable de rendimiento en el sentido tradicional, los mecanismos de seguridad son una parte crítica del diseño de cualquier horno. Características como la protección contra sobretemperatura y los apagados automáticos son esenciales para proteger al usuario, la muestra y el equipo mismo.

Seleccionar el horno adecuado para su aplicación

Su elección final debe guiarse por el objetivo principal de su trabajo.

- Si su enfoque principal es la síntesis de alta pureza: Priorice un horno con tubo de cuarzo y control preciso de la atmósfera para evitar cualquier contaminación de la muestra.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura (>1200°C): Debe seleccionar un horno equipado con un tubo de alúmina y los elementos calefactores y aislamiento de alta temperatura apropiados.

- Si su enfoque principal es trabajar con atmósferas reactivas o reductoras: Elija un tubo de acero inoxidable duradero y un sistema de control de atmósfera robusto y bien sellado.

- Si su enfoque principal es el uso general de laboratorio o la capacitación de estudiantes: Un horno básico confiable con clasificación de hasta 1200°C ofrece el mejor equilibrio entre capacidad, durabilidad y rentabilidad.

Al comprender cómo cada componente contribuye al todo, puede seleccionar con confianza la herramienta precisa que exige su trabajo.

Tabla resumen:

| Componente | Función clave | Impacto en el rendimiento |

|---|---|---|

| Tubo del horno | Aloja el proceso | Dicta la compatibilidad química, la pureza y los límites de temperatura |

| Elementos calefactores | Genera calor | Determina la temperatura máxima y la eficiencia de calentamiento |

| Aislamiento | Contiene el calor | Mejora la eficiencia térmica y la seguridad |

| Sistema de control | Gestiona la temperatura | Garantiza precisión, estabilidad y repetibilidad |

| Sistema de atmósfera | Controla el entorno | Permite operaciones en gases inertes o reactivos |

| Sistemas mecánicos | Mueve materiales | Afecta la mezcla, el flujo y la uniformidad del proceso |

Desbloquee el máximo rendimiento con los hornos tubulares KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que se centre en la síntesis de alta pureza, el procesamiento a alta temperatura o el uso general de laboratorio, nuestros hornos tubulares ofrecen un control de temperatura, durabilidad y eficiencia superiores. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus necesidades específicas y elevar los resultados de su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales